نمایش 1–12 از 20 نتیجه

مطابق تعریف مندرج در استاندارد ISA-S75.05 شیر کنترلی تجهیزی است که با نیرویی کاملا اتوماتیک عمل می کند. قرار است تا میزان جریان سیال در یک سیستم کنترل فرآیندی را تنظیم کند. اجزای شیر کنترلی شامل یک شیر که به یک مکانیزم محرک یا اکچویتور متصل است تشکیل شده، اکچویتور وظیفه ی اعمال نیروی کافی جهت باز و بسته کردن شیر را بر حسب سیگنال کنترلی که به آن اعمال می شود دارد.

شیر کنترلی نقش بسیار مهمی در صنعت اتوماسیون صنعتی دارد. قسمت زیادی از هزینه های خرید قطعات و دستگاه ها در صنایع اتوماسیون صنعتی مربوط به شیر کنترلی و سیستم های جانبی آن می باشد.

تکنولوژی ساخت شیر های Rotary در صنعت اتوماسیون از سال 1950 تا سال 1980 از 1% به 50% رشد رسیده است همچنین کاربرد آن ها هر روز بیشتر و بیشتر می شود. اولین شیر از نوع Rotary شیر پروانه ای بود.

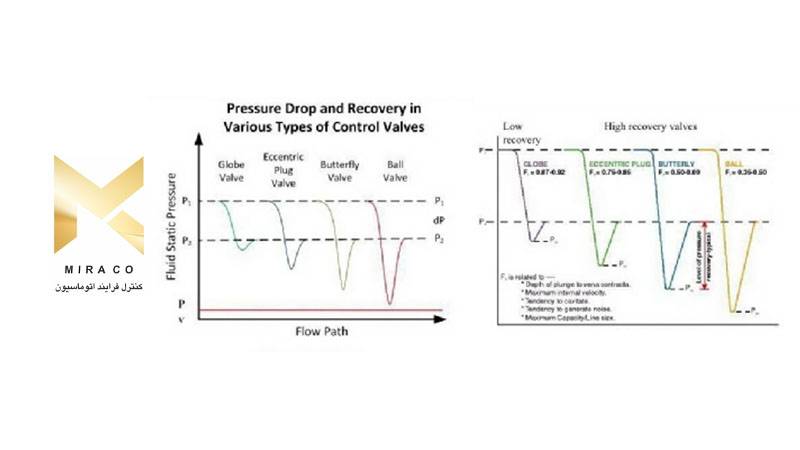

شیر های Rotary از لحاظ هزینه و عملکرد مزایای بسیاری نسبت به شیر های خطی دارد. شیر های Straight-through دارای ظرفیت جریانی یا همان Cv بیشتری می باشند ولی جز شیر های High Recovery بوده و مستعد به ایجاد Choking و Cavitation می باشند. ولی از لحاظ وزن و ابعاد موقعیت مناسبی دارند. شیر های روتاری دارای دامنه محدودتر فشار و دما نسبت به شیرهای Globe می باشند.

انتخاب شیر کنترلی

انتخاب شیر کنترلی قبلا بر اساس عوامل اولیه ای نظیر Pressure Rating، دامنه جریان افت فشار و ... بود اما اکنون تاکید بر هزینه ها می باشد زیرا یکی از پر مصرف ترین تجهیزات اتوماسیون صنعتی است. بنابراین شیر کنترلی باید از لحاظ هزینه های اولیه و هزینه های تعمیرات و نگهداری، مناسب باشد ضمن اینکه می بایست خواص کنترلی خوبی داشته باشد. خصوصیات ثانویه در انتخاب شیر کنترلی شامل نشتی های مجاز، خصوصیات جریان سیال، دما، ویسکوزیته و سایش می باشد.

علاوه بر این باید مساله نویز جریان سیال عبوری، محرک یا اکچویتور مناسب را با توجه به حداکثر اختلاف فشار بین دو طرف شیر (Max. Shutt-off Differential Pressure) و نیز پوزیشنر شیر مشخص گردد.

مشخص نمودن اندازه که به آن Valve Sizing گفته می شود، بستگی به پارامترهای متغیری بنام Cv دارد. پارامترهای مورد نیاز جهت محاسبه ضریب جریانی که در انتها با آوردن مثالی توضیح داده خواهد شد. در استاندارد ISA مشخص شده است. همچنین تعریف این ضریب جریانی در ادامه ذکر داده خواهد شد. باید دقت نمود که Cv مربوط به شیر کنترلی (متشکل از دستی یا اتوماتیک) می باشد و به اشتباه "به نام ضریبی برای جریان" شناخته می شود. بر طبق تعریف این ضریب، نشان داده می شود که حداکثر دبی که از محلی از خط لوله که مقرر هست شیر کنترلی قرار گیرد، چقدر می باشد ( زیرا 1Psi بسیار افت فشار کمی می باشد).

تاریخچه شیر کنترلی

شاید باورکردنی نباشد اما استفاده از شیر کنترلی حداقل به زمان رومیان بر می گردد، زمانی که آنها از شیر های سماوری برنزی استفاده می کردند ولی استفاده از شیر کنترلی اتوماتیک در ابتدا توسط جیمز وات در اواخر قرن 18 میلادی بود. وی در ماشین بخار خود جهت کنترل سرعت، از شیر های کنترلی استفاده کرد.

اجداد شیر کنترلی امروزی در قرن نوزدهم میلادی همزمان با کاربرد بیشتر بخار گسترش یافتند. در اواخر قرن نوزدهم رگولاتورهای فشار و ارتفاع به بازار آمدند. در سال 1880، ویلیام فیشر (William Fisher) در ایالت آیوای آمریکا در پی راهی جهت کنترل فشار خروجی پمپهای آب آتش نشانی بود. با تلاش وی، تنظیم کننده هایی (governor) جهت پمپها ساخته شد و پس از آن شرکت Fisher فیشر تاسیس گردید. در سال 1907 این تنظیم کننده ها در نیروگاههای ایالت متحده، کانادا و انگلیس نصب شدند.

در سال 1882 ویلیام ماسون (William Mason) شرکت "ماسون رگلاتور" را تاسیس نمود. این شرکت در قسمتی از شهر بوستون از ایالت ماساچوست قرار داشت. وی سپس تنظیم کننده های دیگری را برای کشتی های بخار تولید نمود.

در سال 1980 رگلاتورها در کشتی های نیروی دریایی آمریکا مورد استفاده قرار گرفتند. شرکتهای دیگری نیز در اواخر قرن نوزدهم جهت ساخت شیر کنترلی شروع به فعالیت نمودند. با رشد صنایع نفت و گاز نیاز به رگلاتورهای بزرگ بیشتر گردید و بنابراین رگلاتورهای عمل کننده با پایلوت به بازار عرضه شدند. در سالهای 1920 و 1930 شرکت Hanlon-Waters، ابداعاتی در زمینه ساخت شیر های کنترلی به عمل آورد. این شرکت در ایالت اوکلاهامای آمریکا قرار داشت.

تا سال 1930 جهت تعیین سایز شیرهای کنترلی از فرمولهای شرکت فیشر استفاده می شد تا اینکه آقای Ralph Rockwell و آقای دکتر Mason از شرکت فاکس برو فرمولهایی را جهت تعیین اندازه آن ارائه نمودند. در این فرمولهای اولیه، اثری از Cv نبود.

در سالهای 1943 تا 1945 شرکت National Steam Specially Club شروع به استاندارد سازی جهت ابعاد شیرهای کنترلی (Face-To-Face) نمود. استاندارد سازی نهایتا بوسیله گروهی متشکل از Paul Elfers از شرکت فیشر و Ralph Rockwell از شرکت Mason-Neilan و .. تکمیل گردید.

اولین نوع شیر های Rotary در سال 1930 توسط شرکت Mason-Neilan ساخته شد. در سال 1954 شیرها از نوع Saunders و پروانه ای (Butterfly) تولید شد.

در بین سالهای 1980 تا 1995 شیر های هوشمند گسترش یافتند. شیرهایی هوشمند شیرهایی هستند که از ترانسمیترهای هوشمند در پوزیشنر های خود استفاده نمودند.

نحوه انتخاب کنترل ولو ها

وقتی نوبت به انتخاب و اندازه کنترل ولو ها می رسد، بهره و پایداری از ویژگی های کلیدی هستند. نمودار انتخاب شیر غیرتجاری در این مقاله به عنوان ابزار مرجعی است که می توانید دانلود کنید!

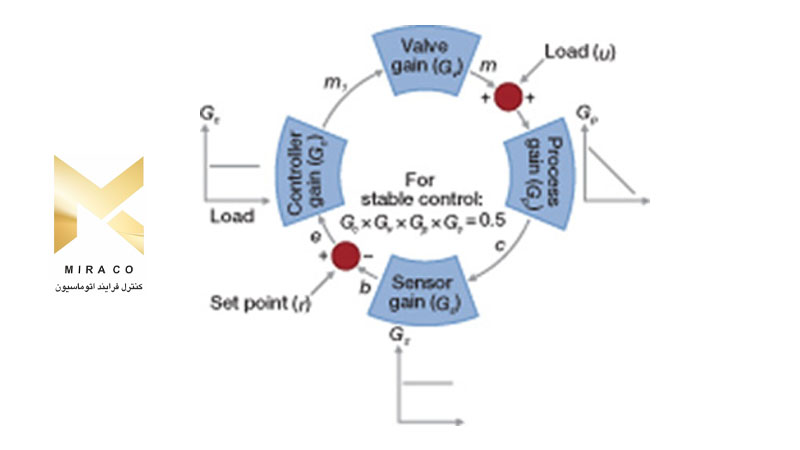

در جستجوی مناسب ترین کنترل ولو، بهره و پایداری به اندازه سایر ویژگی های انتخابی حیاتی هستند. بهره هر دستگاهی تقسیم خروجی آن بر ورودی آن است. محدوده مشخصه و بهره کنترل ولوهای به هم مرتبط هستند. بهره شیر خطی ثابت است. این بهره (Gv) حداکثر جریان تقسیم بر کورس شیر بر حسب درصد (Fmax/100%) است.

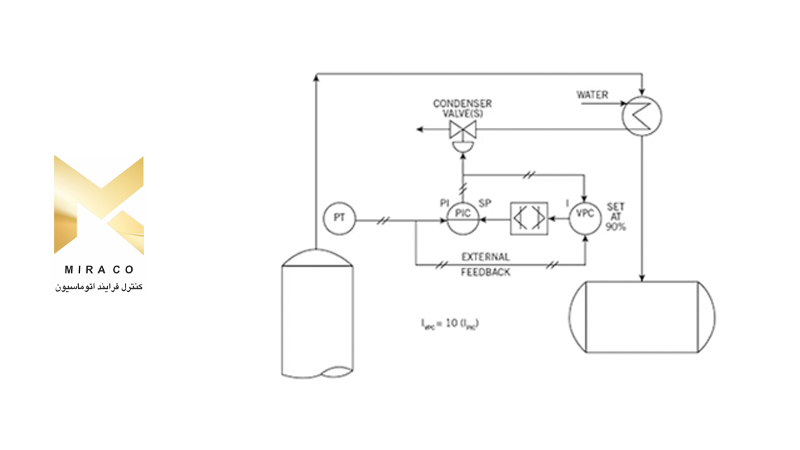

اکثر حلقه های کنترل برای میرایی با دامنه یک چهارم تنظیم شده اند. این مقدار میرایی (کاهش دامنه پیک های متوالی نوسان متغیر کنترل شده) با تنظیم بهره کنترل کننده (Gc = 100/%PB) تا کل بهره حلقه (محصول بهره های تمام کنترل ها) به دست می آید. اجزای حلقه) به 0.5 می رسد (شکل 1 را در زیر ببینید).

بهره های یک کنترل کننده خطی (Gv = نسبت ساده) و یک ترانسمیتر خطی (اگر ترانسمیتر دما باشد، بهره آن Gs = 100%/°F است) هر دو ثابت هستند. بنابراین، اگر بهره فرآیند (Gp = °F/GPM) نیز ثابت باشد، یک شیر خطی برای حفظ کل بهره حلقه در 0.5 مورد نیاز است (Gv = 0.5/GvGcGs = ثابت، به معنای خطی).

اگر ترانسمیتر غیرخطی باشد، مثلاً در مورد سلول d/p (بهره سنسور با جریان افزایش مییابد)، میتوان با استفاده از یک شیر غیرخطی که بهره آن با افزایش جریان کاهش مییابد، آن غیرخطی بودن را اصلاح کرد (باز شدن سریع). در صورت انتقال حرارت بر روی یک منطقه ثابت، با افزایش مقدار گرمای قابل انتقال، راندمان انتقال حرارت (Gp) کاهش می یابد. برای جبران این غیرخطی (افت در بهره فرآیند = Gp)، بهره شیر (Gv) باید با بار افزایش یابد. بنابراین، برای تمام کاربردهای کنترل دمای انتقال حرارت باید یک شیر با درصد برابر انتخاب شود.

شکل 1- حلقه های به خوبی تنظیم شده

در یک حلقه به درستی تنظیم شده، نسبت فروپاشی دامنه نوسان در 0.25 ثابت است. چنین نسبت فروپاشی (¼) در صورتی به دست میآید که حاصلضرب سود مؤلفه (کل بهره حلقه) در 0.5 ثابت باشد.

در مورد کنترل جریان، یک راه موثر برای ثابت نگه داشتن بهره شیر (Gv) این است که کنترل ولو را با یک حلقه کنترل جریان آبشاری خطی جایگزین کنید. محدودیت این پیکربندی آبشاری (علاوه بر هزینه بالاتر) این است که اگر فرآیند کنترل شده سریعتر از حلقه جریان باشد، چرخه اتفاق می افتد. این به این دلیل است که Slave در هر سیستم آبشاری باید سریعتر از master خود باشد. تنها راه برای غلبه بر این دوچرخهسواری، کند کردن (جلو کردن) استاد با کاهش بهره آن (افزایش باند متناسب آن) است که به نوبه خود کیفیت کنترل آن را کاهش میدهد. بنابراین، این رویکرد فقط باید در حلقه های کنترل دما آهسته یا ثانویه در نظر گرفته شود.

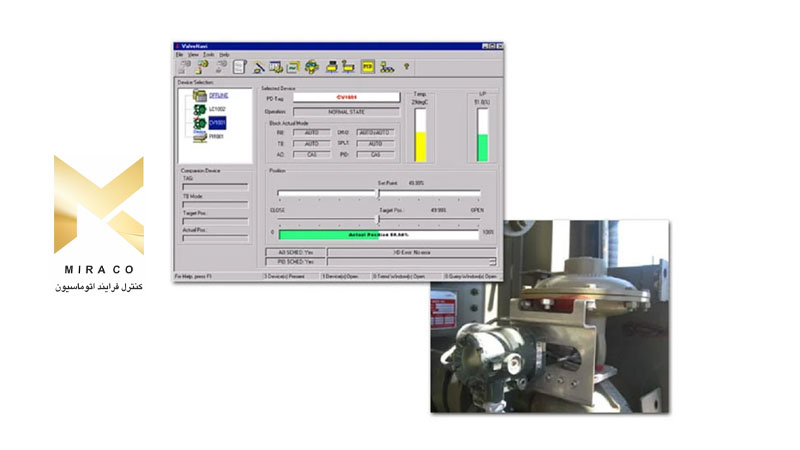

پوزیشنر

پوزیشنر کنترل ولو یک کنترل کننده موقعیت شیرپ با بهره بالا (0.5٪ تا 10٪ باند متناسب)، حساس، فقط متناسب، ولو است. نقطه تنظیم آن سیگنال کنترل از کنترلر است. هدف اصلی از داشتن یک پوزیشنر تضمین این است که شیر در واقع به موقعیتی حرکت می کند که مطابق با مقدار خروجی کنترلر است.

افزودن پوزیشنر می تواند اثرات مربوط به تعمیر و نگهداری مانند تغییرات در اصطکاک بسته بندی به دلیل تجمع کثیفی، خوردگی یا عدم روانکاری را اصلاح کند. تغییرات در نیروهای دینامیکی فرآیند؛ یا غیر خطی بودن در اکچویتور شیر. علاوه بر این، پوزیشنر میتواند سیگنال کنترلکننده را بین شیرها تقسیم کند، یا میتواند با افزایش فشار ویا حجم سیگنال هوای اکچویتور، سرعت اکچویتور یا رانش اکچویتور را افزایش دهد. علاوه بر این، می تواند ویژگی های شیر را با استفاده از بادامک ها یا ژنراتورهای عملکردی تغییر دهد.

یک پوزیشنر عملکرد را در اکثر حلقههای کند بهبود میبخشد، مانند کنترل خواص تحلیلی، دما، سطح مایع، اختلاط و جریان گاز با حجم زیاد. یک فرآیند کنترل شده را می توان "آهسته" در نظر گرفت اگر دوره نوسان آن سه بار یا بیشتر از دوره نوسان شیر قرار گرفته باشد.

پوزیشنرها همچنین برای غلبه بر "باند مرده" شیر، که می تواند در اثر اصطکاک ساقه شیر ایجاد شود، مفید هستند. نتیجه این اصطکاک این است که هر گاه جهت سیگنال کنترل برعکس شود، ساقه در آخرین موقعیت خود باقی می ماند تا زمانی که از نوار مرده فراتر رود. پوزیشنرها با بستن یک حلقه در اطراف اکچویتور شیر، این چرخه حد را از بین خواهند برد. فرآیندهای یکپارچه سازی، مانند سطح مایع، حجم (مانند ترکیب دیجیتال)، وزن (نه نرخ وزن)، و حلقه های کنترل فشار گاز مستعد محدود کردن چرخه هستند و معمولاً از استفاده از پوزیشنرها سود می برند.

در مورد حلقه های سریع (جریان سریع، فشار مایع، فشار گاز با حجم کم)، پوزیشنرها احتمالاً پاسخ حلقه را کاهش می دهند و باعث چرخه محدود می شوند. زیرا پوزیشنر (یک برده آبشاری) از سرعت تنظیم آن سریعتر نیست. نقطه (سیگنال کنترل) می تواند تغییر کند. یک فرآیند کنترلشده در صورتی «سریع» در نظر گرفته میشود که دوره نوسان آن کمتر از سه برابر شیر قرار گرفته باشد.

گستره تقسیم شیرهای کنترل لزوماً نیازی به استفاده از پوزیشنرها ندارد، زیرا می توان از طریق استفاده از محدوده فنرهای مختلف در اکچویتور های شیر، شیرها را نیز تقسیم برد.

اگر فقط نیاز به افزایش سرعت یا رانش اکچویتور است، کافی است به جای استفاده از پوزیشنر، یک تقویت کننده حجم هوا یا یک رله تقویت کننده فشار نصب کنید. اگر هدف اصلاح مشخصات شیر در فرآیندهای سریع است، این کار نباید با استفاده از پوزیشنر انجام شود، بلکه باید با نصب رله های تقسیم یا ضرب در خروجی کنترلر انجام شود.

شیرهای هوشمند

پیشرفت های زیادی رخ داده است و انتظار می رود بیشتر در طراحی پوزیشنرها و کنترل ولوهای هوشمند و خود تشخیص دهند. تشخیص و اصلاح برای پوشیدن تریم، هیسترزیس ناشی از اصطکاک بسته بندی، نشت هوا در اکچویتور، و تغییرات در ویژگی های شیر، همگی می توانند خودکار باشند. اگر هوشمندی مناسب ارائه شود، شیر می تواند رفتار خود را با عملکرد گذشته خود مقایسه کند و هنگامی که شرایط یکسان منجر به باز شدن شیر های مختلف می شود، می تواند به عنوان مثال به این نتیجه برسد که بسته بندی آن به درستی روغن کاری نشده است یا پورت شیر در حال گرفتن است. وصل شده در چنین مواردی، شیر می تواند به طور خودکار تعمیر و نگهداری خود را درخواست و برنامه ریزی کند.

یک پوزیشنر شیر سنتی فقط به منظور نگه داشتن شیر در دهانهای که با سیگنال کنترل مطابقت دارد، عمل میکند. پوزیشنرهای دیجیتال همچنین می توانند داده های موقعیت شیر، ویژگی های عملکرد شیر و روند عملکرد را جمع آوری و تجزیه و تحلیل کنند و می توانند تشخیص کل مجموعه شیر را فعال کنند. سیگنال های کنترلی به پوزیشنرهای هوشمند می توانند آنالوگ (4-20 میلی آمپر) یا دیجیتال (از طریق سیستم های اتوبوس) باشند. از مزایای پوزیشنرهای دیجیتال نسبت به نمونه های آنالوگ خود می توان به افزایش دقت (0.1٪ تا 1٪ در مقابل 0.3٪ -2٪ برای آنالوگ)، بهبود پایداری (حدود 0.1٪ در مقایسه با 0.175٪) و دامنه وسیع تر (تا 50:1) اشاره کرد. در مقایسه با 10:1).

شیرهای هوشمند همچنین باید بتوانند فشارهای ورودی، خروجی و انقباض ورید، دمای جریان، باز شدن دریچه (موقعیت ساقه) و فشار هوای اکچویتور را اندازه گیری کنند. نظارت بر عملکرد شیر شامل تشخیص موقعیت و دهانه حرکت "صفر"، فشار هوای اکچویتور در مقابل حرکت ساقه، و توانایی مقایسه آنها با مقادیر آنها در زمانی که شیر جدید بود، می باشد. انحرافات عمده از مشخصه "مطلوب" می تواند نشانه ای از سفت بودن جعبه پرکننده شیر، خوردگی ساقه شیر یا فنر اکچویتور آسیب دیده باشد.

ویژگی های اضافی ارائه شده توسط شیرهای هوشمند عبارتند از: نظارت بر نشتی جعبه بسته بندی یا دمنده با "خرید" (با استفاده از آشکارسازهای شیمیایی کوچک)، بررسی نشت صندلی با اندازه گیری فرکانس صدای تولید شده، یا با مقایسه سیگنال خروجی کنترلر در "جریان کم" با خروجی زمانی که شیر نو بود. یکی دیگر از ویژگی های مهم پوزیشنرهای دیجیتال، توانایی آنها در تغییر ویژگی های ذاتی شیر است.

شیرها به عنوان فلومتر عمل می کنند

کنترل ولو را می توان به عنوان فلومتر منطقه متغیر نیز مشاهده کرد. بنابراین، شیرهای هوشمند می توانند جریان خود را با حل معادله اندازه شیر اندازه گیری کنند. به عنوان مثال، در مورد کاربردهای جریان مایع آشفته، که در آن ضریب ظرفیت شیر Cv را می توان به عنوان داده های شیر برای محاسبه جریان استفاده کرد. این کار با درج مقادیر شناخته شده Cv، Gf، ΔP و ضریب هندسه لوله کشی (Fp) در معادله قابل اجرا برای Cv انجام می شود. به طور طبیعی، برای اینکه شیرهای هوشمند آینده بتوانند جریان خود را به دقت اندازه گیری کنند، باید از هوش کافی برای شناسایی معادله اندازه مناسب برای فرآیند خاص برخوردار باشند. (برای معادلات اندازه سوپاپ به بخش 6.15 در جلد 2 کتاب راهنمای مهندسین ابزار دقیق مراجعه کنید.)

مشکلات و عیب یابی رایج کنترل ولو

درباره مشکلات رایجی که کنترل ولو ها ممکن است داشته باشند و تکنیک های کاهش آن بیاموزید.

کنترل ولو های برای سیستم های کنترل فرآیند و کنترل جریان سیال ضروری هستند. آنها در پاسخ به یک سیگنال از کنترل کننده اصلی یا کنترل کننده منطقی قابل برنامه ریزی (پی ال سی) فعال می شوند. پی ال سی به طور مداوم ورودی های مختلف را نظارت می کند و برای کارکرد کنترل ولو های بسته به نیاز فرآیند برنامه ریزی شده است.

انواع و کاربردهای کنترل ولو

تقریباً همه صنایع از کنترل ولو های برای تنظیم متغیرهای مختلف فرآیند از جمله فشار، جریان، سطح و دما استفاده می کنند. جریان سیال مستقیماً بر این متغیرهای فرآیند تأثیر می گذارد و کنترل ولو ها می توانند به طور مؤثر بر این متغیرهای فرآیند تأثیر بگذارند.

- فشار: شیری برنامه ریزی شده است تا به سیال اجازه دهد تا فشار مورد نظر در سیستم هایی مانند استریل کننده های بخار یا گاز فشرده در کمپرسور هوا به دست آید.

- جریان: شیرها می توانند جریان آب ورودی یا جریان هوای فشرده را به اجزای مختلف پنوماتیکی در یک تاسیسات کنترل کنند.

- سطح: کنترل ولو ها میتوانند برای تغییر سطح مایع در یک ظرف، مانند بستهبندی، باز یا بسته شوند، جایی که محصول نهایی به سطوح پر کردن دقیق در بطریها یا ویالهای شیشهای نیاز دارد.

- دما: در برخی موارد، مانند اتوکلاو بخار، شیرها با اجازه دادن یا توقف جریان سیال و تغییر فشار داخلی، دما را کنترل می کنند.

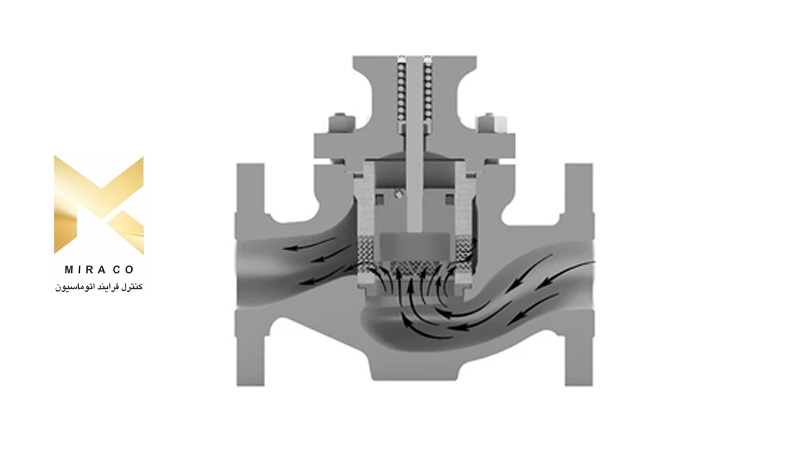

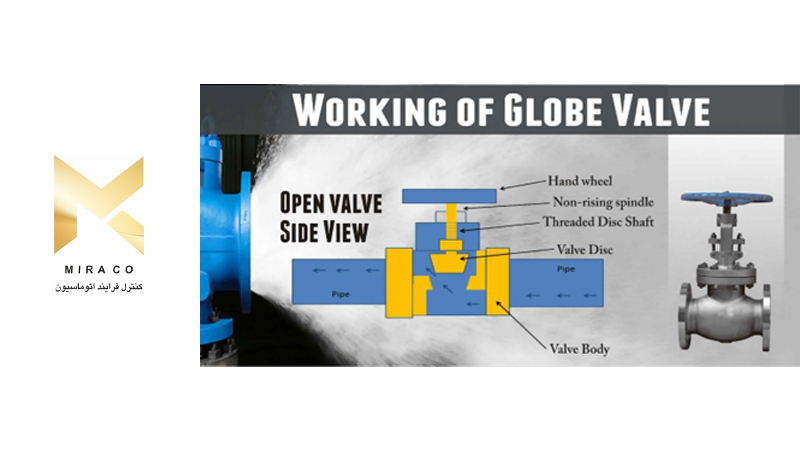

شکل 1. یک شیر گلاب. تصویر از امرسون استفاده شده است

مشکلات رایج کنترل ولو

مانند تمام اجزای فرآیند، کنترل ولوها نیز در معرض مشکلات هستند. این مشکلات روند را تحت تاثیر قرار می دهد. برخی از مشکلات رایج کنترل ولو شامل عدم تطابق اندازه، نشتی و کالیبراسیون نامناسب است.

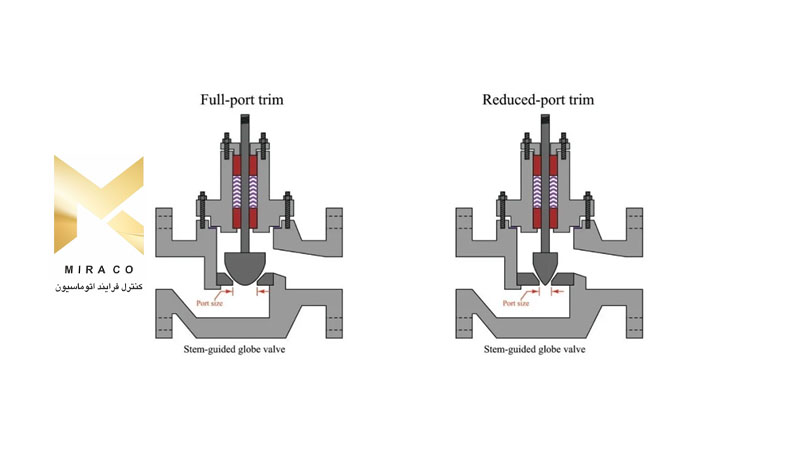

عدم تطابق اندازه شیر (اندازه بدنه و پورت)

عدم تطابق اندازه به این معنی است که اندازه کنترل ولو با الزامات جریان سیال ارتباطی ندارد. این زمانی اتفاق می افتد که شیر بزرگ یا کم اندازه باشد.

شکل 2. شماتیک اندازه پورت را نشان می دهد.

یک شیر بزرگ به این معنی است که جریان نامی آن بیشتر از نیاز فرآیند است. مشخصات شیرهای بزرگ باعث هدر رفتن منابع و پول می شود. در بسیاری از موارد، اگرچه آنها می توانند جریان مورد نیاز را ارائه دهند، خروجی آنها ثابت نیست و می تواند از جریان مورد نیاز منحرف شود.

جریان نامی یک شیر با اندازه کمتر کمتر از نیاز فرآیند است. هنگامی که این اتفاق می افتد، یک کنترل ولو نمی تواند جریان مورد نیاز را تامین کند، حتی اگر به طور کامل باز باشد. همچنین هنگامی که یک کنترل ولو با حداکثر ظرفیت خود کار می کند، فشاری بر روی بدنه شیر ایجاد می کند و در نتیجه عمر کاری آن کاهش می یابد.

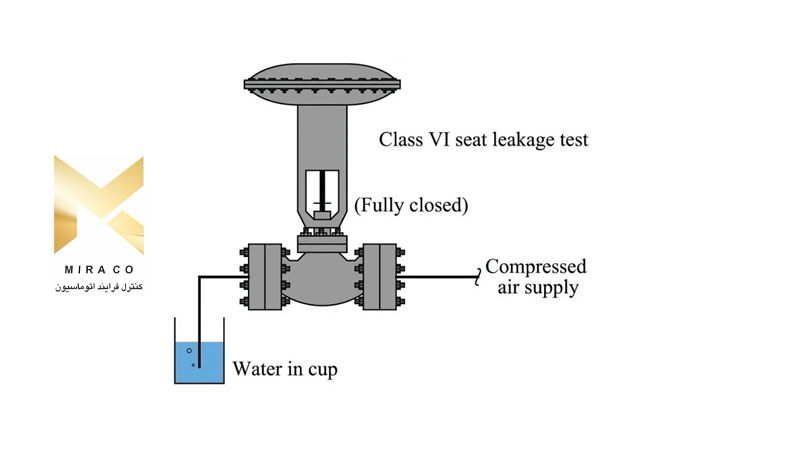

نشتی شیر (داخلی و خارجی)

نشت جریان ناخواسته سیال است که منجر به از دست رفتن مایع می شود. نشتی ها اغلب غیرقابل کنترل هستند و تا زمانی که کل سیال به هدر برود یا منبع اصلی سیال کاملاً قطع شود به جریان خود ادامه می دهند. مایع یا از بدنه شیر یا از طریق درگاه خروجی نشت می کند.

شکل 3. نحوه انجام تست نشتی شیر

نشتی خارجی از بدنه به دلیل خراب شدن مواد شیر یا اتصالات نادرست آب بندی شده و سفت شده است. این وضعیت منجر به ناتوانی بدنه دریچه در نگه داشتن جریان می شود (به عنوان مثال، ترک در بدنه).

نشتی داخلی از طریق شیر به این معنی است که فرمان قطع جریان سیال را دارد، اما سیال به خروج از درگاه خروجی ادامه می دهد. دلیل رایج این نشت، مشکل داخلی صندلی است، یا به دلیل فرسودگی سن یا آلودگی. seat داخلی می تواند گیر کرده یا آسیب ببیند به طوری که شیر نتواند به فرمان خاموش شدن پاسخ دهد.

تراز seat می تواند یکی دیگر از دلایل نشتی باشد. seat به درستی روی بستر شیر نمینشیند و در نتیجه سیال حتی در موقعیت بسته جریان پیدا میکند.

کالیبراسیون نادرست عنصر فعال

اکچویتور کنترل ولو مکانیزم کنترل شیر است. اکچویتور دستورات را از پی ال سی از طریق مبدل جریان به فشار (I/P) دریافت می کند.

مبدل I/P سیگنال جریان آنالوگ ورودی را به فشار کنترل خروجی معادل ترجمه می کند. به عنوان مثال، در یک سیستم معمولی 4-20 میلی آمپر، 4 میلی آمپر از کنترل کننده می تواند برابر 0 بار باشد و 20 میلی آمپر می تواند با 1.0 بار مقایسه شود. حداقل فشار کنترل باید شیر را ببندد و حداکثر فشار کنترل باید شیر را باز کند.

شکل 4. کالیبراسیون یک شیر ممکن است چگونه باشد. تصویر استفاده شده توسط یوکوگاوا

کالیبراسیون نامناسب عنصر اکچویتور منجر به انتقال نامناسب سیگنال دریافتی به موقعیت شیر و در نتیجه مشخصه های جریان سیال نادرست می شود. یک سطح سیگنال از پی ال سی برای باز کردن شیر تا نیمه می تواند شیر را به طور کامل باز کند.

اکنون که مسائل رایج را پوشش داده ایم، بیایید به عیب یابی احتمالی نگاه کنیم.

عیب یابی کنترل ولو

نگه داشتن کنترل ولوها در شرایط سالم، عمر کاری شیر را افزایش می دهد و مهمتر از آن، فرآیند را ایمن نگه می دارد. برخی از تکنیک های استاندارد عیب یابی برای کنترل ولو ها شامل نگهداری پیشگیرانه، حذف رطوبت و کالیبراسیون می باشد.

تعمیر و نگهداری پیشگیرانه

تعمیر و نگهداری پیشگیرانه می تواند با شناسایی منبع مشکل و حذف آن قبل از ایجاد مشکل، از خطاهای احتمالی جلوگیری کند.

برخی از زمینه های مهمی که در طول نگهداری پیشگیرانه برای شیرها باید به آنها توجه کرد شامل موارد زیر است.

- بازرسی بصری برای تخریب و خوردگی.

- حرکت نرم مجموعه مکانیکی (عاری از لرزش و تکان).

- لوله های پنوماتیکی محکم به اتصال دهنده های آن وارد شده است.

- نشتی لوله پنوماتیک، خم شدن یا تغییر رنگ.

- اجزای جایگزین مناسب

حذف رطوبت

وجود رطوبت در هوای فشرده معمول است که ممکن است با کنترل ولو تماس بگیرد. رطوبت در اجزای مختلف در شیر نفوذ می کند و روی بدنه شیر تأثیر می گذارد (یعنی خوردگی).

شکل 5. شیر با خوردگی جزئی در اطراف اتصالات

سیستم های هوا حاوی فیلتری برای جمع آوری رطوبت برای جلوگیری از اثرات نامطلوب هستند. این جمع کننده های رطوبت باید مرتباً تخلیه شوند تا رطوبت از بین برود. در غیر این صورت می توانند به داخل شیر نفوذ کرده و به بدنه شیر آسیب وارد کنند.

کالیبراسیون پوزیشنر

پوزیشنر شیر باید به طور معمول با خروجی مبدل I/P کالیبره شود تا سیگنال ورودی از پی ال سی به درستی ترجمه شود. اگر به درستی کالیبره نشود، می تواند سیگنال دریافتی را به اشتباه ترجمه کند و در نتیجه پارامترهای فرآیند نادرست باشد.

کنترل ولو در صنعت گسترده هستند و انواع سیالات و گازها را کنترل می کنند. همانطور که عملکردهای آنها را در نظر می گیرید، مانند هر دستگاه دیگری، آنها مشکلاتی دارند و ممکن است نیاز به عیب یابی داشته باشند. موارد بالا ممکن است فهرستی جامع نباشد، اما با ادامه رشد برنامه نگهداری پیشبینیکننده و پیشگیرانه، تکنیکهای عیبیابی بیشتری را یاد خواهید گرفت.

چه مشکلاتی با کنترل ولو های خود داشتید؟ چگونه مشکل را حل کردید و نتیجه آن چه بود؟

برای کسب اطلاعات بیشتر و مشاوره رایگان با شماره های 88341674-021 | 88341172-021 تماس حاصل فرمایید.