در مهندسی و طراحی پروژههای صنعتی، کلمه “بسته” به طور مکرر در اسناد فنی مختلف استفاده میشود، اما معنای آن چیست؟

🔹ارائه دهنده: تیم تولید محتوای میراکنترل

تعریف بسته و چرخه تأمین

کلمه “بسته” به عنوان عنوانی برای یک مجموعه ترکیبی از تجهیزات، دستگاهها، و ابزارهایی است که عملکردهای مورد نیازی از جمله انتقال مواد/مایعات، فشار دهی، تبادل حرارت/دما، ترکیب/مخلوط کردن مواد، و غیره را فراهم میکنند.

معمولاً در شرکتهای مهندسی، بر اساس نوع عملکرد فرایندی مورد نیاز یا ویژگیهای فیزیکی، هر بسته به وسیله یک تخصص فنی معین که به عنوان یک مبدأ شناخته میشود، برای طراحی مهندسی یا خرید همراهی خواهد شد، اگرچه چنین بستهای اقلام فنی مرتبط با سایر تخصصها را هم خواهد داشت.

در واقع، مبدأ یک هماهنگکننده یا پلی است که برای ارتباط با وندور بسته برای بحث یا انتقال تمام نکات فنی (و شاید دیگر نکات) با آنها میباشد.

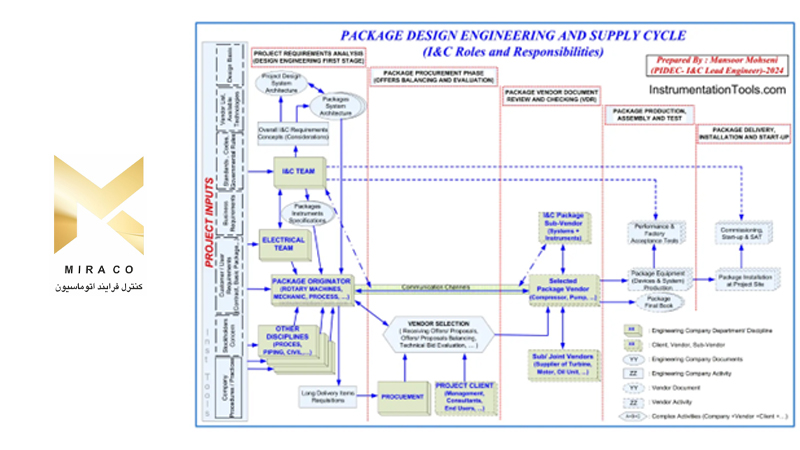

شکل ۱: مهندسی طراحی بسته و چرخه تأمین

شکل ۱ نشاندهنده یک چرخه ساده برای مهندسی طراحی و چرخه تأمین در یک شرکت طراحی مهندسی برای برخی بستهها است که توسط مبدأ بسته (به عنوان مثال بخش دستگاههای چرخان) پیگیری میشود.

همانطور که واضح است، مبدأ بسته در طول چرخه تأمین، گوشه روبرویی را در کانالهای ارتباطی با وندورها بسته دارد، در حالی که در مراحل ابتدایی پروژه، تمام نظرات و نیازهای دیگر (شرکت) تخصصهای فنی را برای ارائه طراحی مهندسی دقیق کامل و متناسب با درخواست مواد، دریافت میکند.

نقش مهندسی ابزار دقیق در طراحی بسته و چرخه تأمین

معمولاً، در تمامی طراحیهای کارخانهای صنعتی، تیم مهندسی ابزار دقیق نقشهای حیاتی در تقریباً تمام درخواستهای بسته با تأثیرات یا عواقب مهم دارد، اما چرا؟

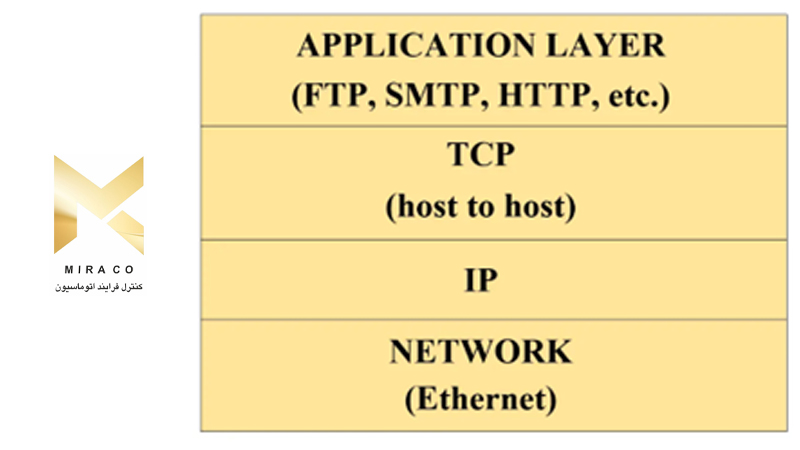

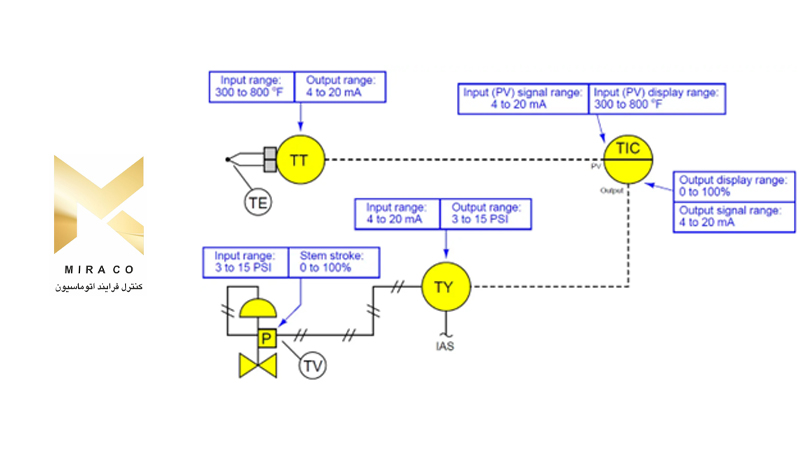

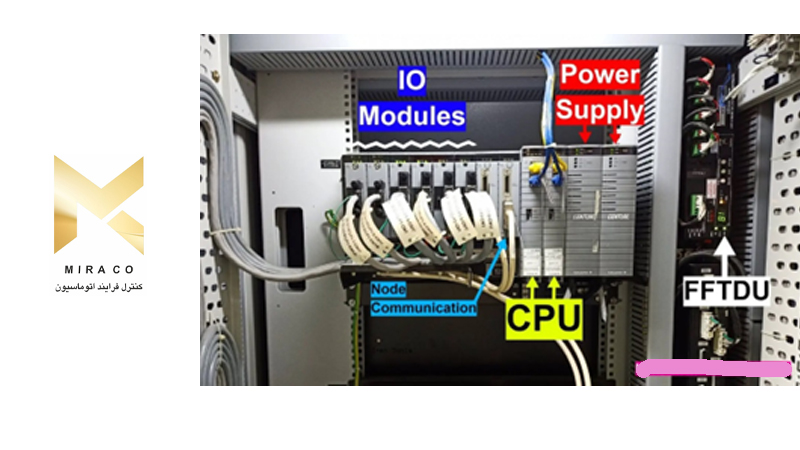

زیرا تمام پارامترهای فرایندی بستهها مشابه سایر عملکردهای فرایندی کارخانه برای نظارت و کنترل هستند، بنابراین تمام بستهها نیاز به برخی سیستمها و ابزارهای نظارت، کنترل، و حفاظت دارند. چنین سیستمها و سیگنالهای ابزاری مورد نیاز ممکن است توسط دی سی اس و ای اس دی کارخانه اجرا شود یا ممکن است در پنلها یا تابلوهای اختصاصی بسته اعمال شود.

با وجود حالتهای ذکر شده برای سیستمهای مورد نیاز، با این حال، تیم مهندسی ابزار دقیق باید دادههای مورد نیاز برای طراحی دقیق و مرتبط با مواد را فراهم کند، در حالی که طراحیها و فعالیتهای خود را با نظارت (و نظر دادن) به اسناد وندورها به همراه طراحی کلی کارخانه پیگیری میکند.

با شروع پروژه، تیم مهندسی ابزار دقیق باید ورودیهای پروژه را دریافت و تجزیه و تحلیل کند (مشابه دیگر تخصصهای فنی) تا نیازهای فلسفه کنترل پروژه را فراهم کند و سپس برای کنترل فرایند کارخانه و بسته، نیازمندیهای مربوطه را در همان هماهنگی فراهم کند.

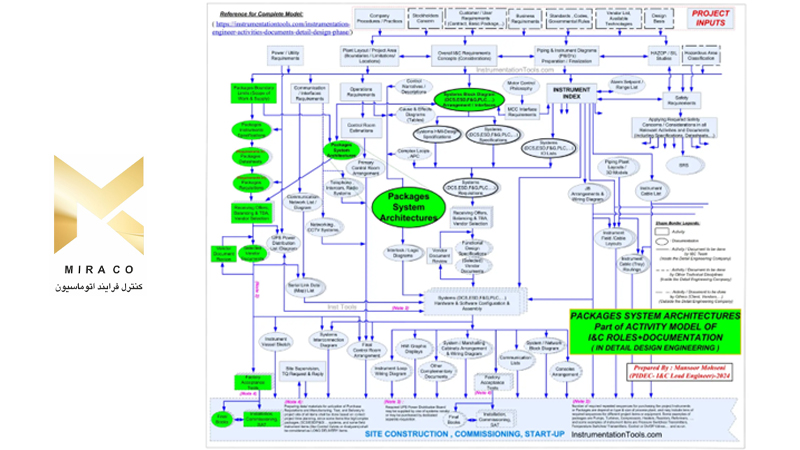

در اینجا باید تأکید شود که برقراری هماهنگی و طراحی هماهنگ برای کلیه پروژه کارخانه و بستهها بسیار مهم است و تمامی موفقیتهای پروژه در مراحل آینده عملیات و نگهداری کارخانه (و البته کارایی کلی عملیات) ارتباط نزدیکی با این هدف دارد. بنابراین تیم مهندسی ابزار دقیق باید به شدت به رویکردهای هماهنگی طراحی مانند فراهم کردن معماری سیستم بسته و مشخصات استاندارد (نیازمندیها) برای بستهها نیز توجه کند (شکلهای ۱ و ۲ را ببینید).

مرحله تأمین پروژه

در حین مرحله تأمین پروژه، تیم مهندسی ابزار دقیق باید به مبدأ بستهها کمک و پشتیبانی کند تا پیشنهادات مختلف وندورها را بررسی کنند و نظرات مناسب (یا حتی انتقال داده) را برای تعادل دادن به تمامی پیشنهادات وندورها (بخصوص از نظر ابزار دقیق) ارائه دهند.

انتخاب وندور

پس از انتخاب وندور، تیم مهندسی ابزار دقیق نیازمندیهای پروژه را به دقت به وندورهای انتخاب شده در جلسات (بخصوص جلسه شروع کار=KOM )و دیگر ارتباطات و انتقال اسناد پروژه ارائه میدهند. در واقع، آنها به وندورها کمک میکنند تا بهترین نتایج در تنظیمات سیستم و ابزارهای مورد نیاز پروژه را از طریق توضیحات و نظرات بر اسناد وندور بدست آورند.

بستههای پیچیده

در برخی موارد (بخصوص برای بستههای پیچیده که یک سیستم اختصاصی دارند) تیم مهندسی ابزار دقیق در آزمایش پذیرش کارخانه شرکت کرده و پیشرفت موفق وندور در ارائه نیازهای پروژه را بررسی میکند.

همچنین برای بستههای پیچیده که نیاز به حضور کارشناسان بسته در سایت پروژه (مانند آزمایش پذیرش سایت = SAT یا پشتیبانی سایت برای راهاندازی و شروع کار) دارند، تیم مهندسی ابزار دقیق ممکن است نقشهایی در پشتیبانی یا پذیرش نیز داشته باشد. (دوباره به شکلهای ۱ و ۲ ارجاع دهید).

شکل ۲: چرخه طراحی و تأمین بسته به عنوان یکی از اصلیترین بخشهای نقشها و مسئولیتهای مهندسان ابزار دقیق (در شرکت طراحی مهندسی دقیق)

سند طراحی معماری سیستم بسته

همانطور که در بالا ذکر شد، تیم مهندسی ابزار دقیق باید به مبدأ بسته و همچنین وندورها کمک کنند تا جزئیات نیازهای پروژه در زمینه نیازهای سیستم بسته (هماهنگ با کارخانه فرآیندی) را بهتر درک کنند. به این هدف میتوان با تولید یک نمودار بلوک کنترل بسته یا نمودار معماری سیستم بسته توسط تیم مهندسی ابزار دقیق رسید. از آنجایی که برخی از بستهها ممکن است هیچ سیستم اختصاصی نداشته باشند، گاهی این سند به عنوان نمودار ارتباطی بسته نامیده میشود (که ممکن است یک عنوان بهتر باشد).

رویکرد اصلی این سند باید توضیح دهنده سیستمهای اصلی مورد نیاز و ارتباط آنها با کارخانه فرآیند (کنترل اصلی) و سیستمهای ایمنی (دی سی اس و ای اس دی) باشد، همچنین به تعریف مکانهای مختلف مهم که این بستهها ممکن است با آنها ارتباط داشته باشند، پرداخته شود.

اگر یک نمودار معماری سیستم بسته بر اساس سند طراحی معماری سیستم ارائه شود، ممکن است مفیدتر باشد زیرا تعاریف و مکانها ممکن است یکنواخت باشند. یکنواختی فرمت اسناد معماری سیستم به تیم مهندسی ابزار دقیق کمک میکند تا دادههای مورد نیاز مشابه را برای ارائه داده در اسناد دیگر مانند طرحها، مصرف برق، نمودارهای سیمکشی، و غیره استخراج کند، در حالی که به طور کلی به هر مطالعهای درباره فلسفه کنترل فرآیند کارخانه کمک میکند تا برای همه به طور آسان قابل فهم باشد.

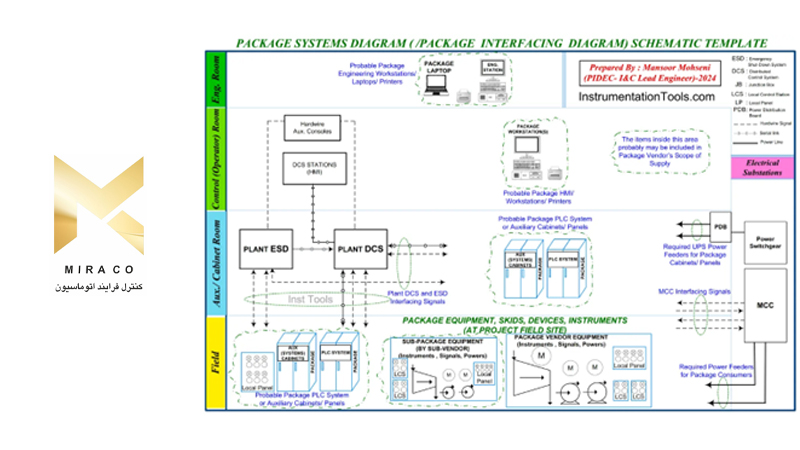

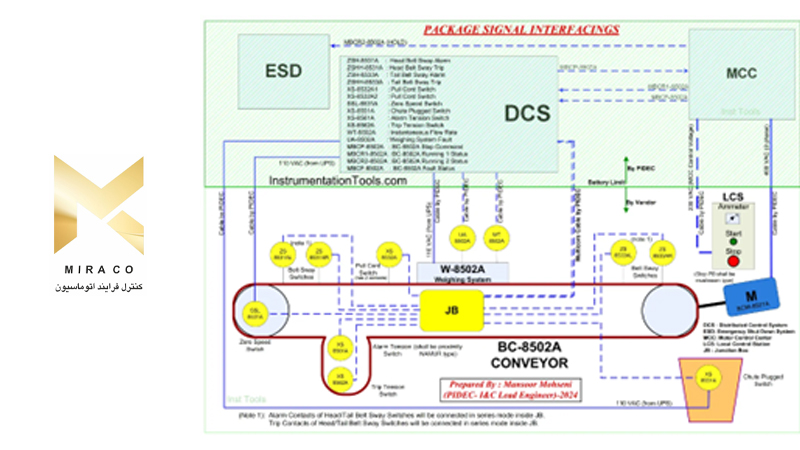

شکل ۳: الگوی شماتیک نمودار معماری سیستمهای بسته / نمودار ارتباطی بسته. (ارائه شده توسط شرکت طراحی مهندسی دقیق)

نکاتی درباره معماری سیستمهای بسته

با مرور شکل ۳ میتوانیم برخی نکات مربوط به سند طراحی معماری سیستم بسته را زیراً بیان کنیم:

این الگو میتواند همه انواع بستهها با انواع مختلف ارتباط سیستم / سیگنال را پوشش دهد، بنابراین میتوانید به راحتی یک نمودار معمولی یا اختصاصی برای همه بستههای پروژه ارائه دهید.

توجه داشته باشید که هر نمودار میتواند بر اساس دامنههای مختلف درگیری بسته ارائه شود، در حالی که به راحتی با توجه به مذاکرات دقیقتر با وندورها بسته (اگر لازم باشد) قابل تغییر است. (شکلهای ۴، ۵، ۶ را ببینید)

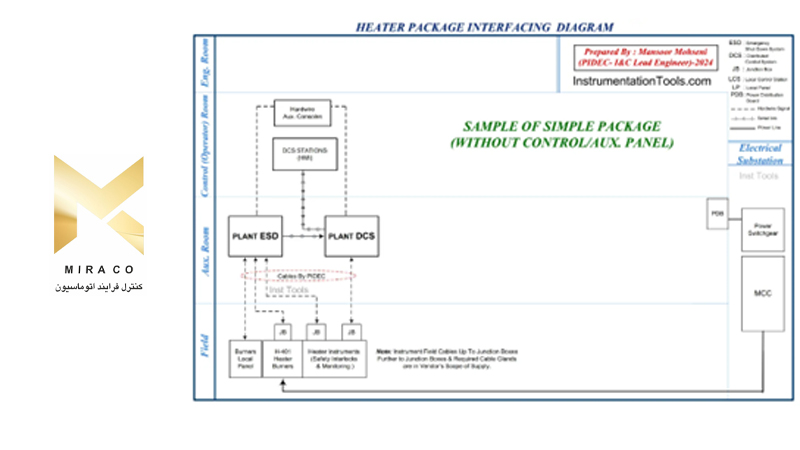

شکل ۴: نمودار معماری سیستم بسته گرماینده (نمودار ارتباطی بسته) – بسته ساده بدون پنل کنترل / کمکی

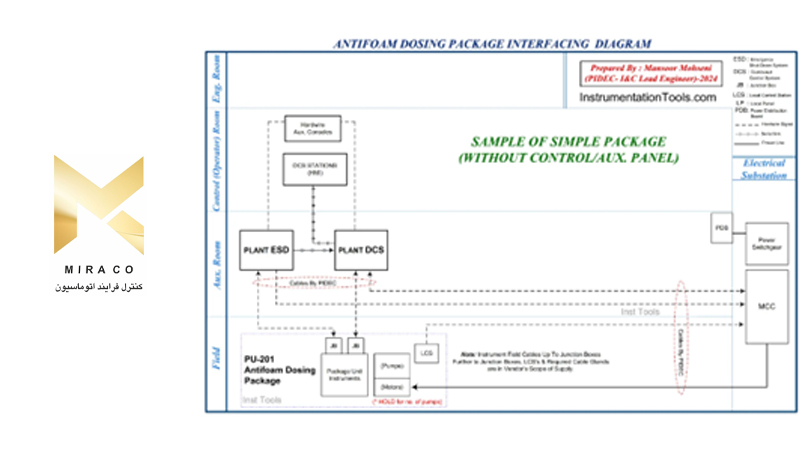

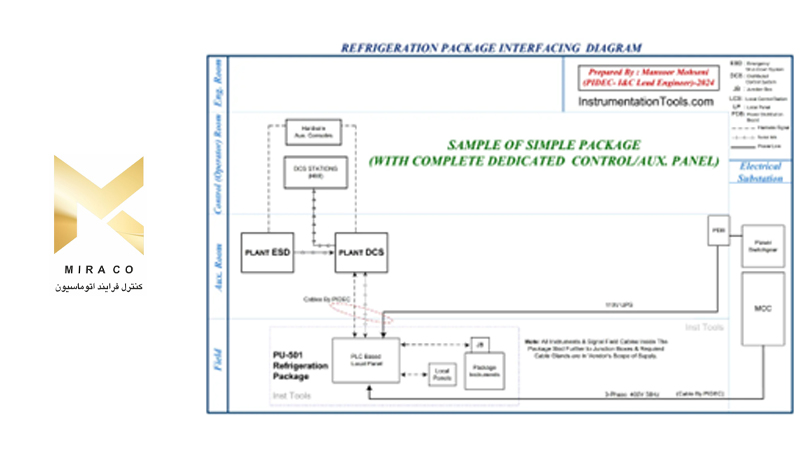

چنین نمودار طراحی، دید کلی از عملکردها یا قسمتهای سیستم مورد نیاز بسته را نشان میدهد و لزوماً نوع دقیق آنها را نشان نمیدهد. از طرف دیگر، این یک نمودار شماتیک است و یک سند دقیق نیست. به عنوان مثال، نمادهای نشان داده شده برای پنلها یا تابلوها به صورت شماتیک است و نمایش دقیقی از ابعاد (مدلها) یا تعداد آنها نیست.

این سند به راحتی به وندورها کمک میکند تا مکانهای اصلی مختلف کارخانه پروژه و بنابراین توزیع قسمتهای بسته خود را بهتر درک کنند. با این حال، به راحتی مرزهای باتری برای دامنه تأمینها (و کارها) قسمتهای مختلف را تعریف میکند.

به عنوان مثال، وندور میتواند دامنه تأمین برای قدرتها و کابلهای مورد نیاز (که نقاط حیاتی در ایجاد مسائل یا بحثهای مسائل آینده هستند) و پایه فنی برای هر گونه بحث در مورد محدودیتها (مانند کابلهای ویژه یا محدودیتهای طول کابل) ببیند.

شکل ۵: نمودار معماری سیستم بسته دوزینگ ضدپنیر (نمودار ارتباطی بسته) – بسته ساده بدون پنل کنترل / کمکی

پروژههای طراحی دقیق

برخی از پروژهها یا شرکتهای طراحی دقیق ممکن است برای نمودار معماری سیستم بسته یک سند طراحی تولید نکنند و وضعیت پروژه را از طریق متنها یا اسناد توضیحی ارائه کنند.

اگرچه آنها رویههای خود را برای انجام کارها دنبال میکنند، باید توجه داشت که گاهی اوقات (و بهویژه برای بستههای پیچیده) چنین نمودارهایی میتوانند بهتر و سریعتر از چندین برگه متن نمایانگر عمل کنند.

مرحله پیشنهادی پروژه

در مرحله پیشنهادی پروژه، از همه وندورها بسته خواسته شده است که نمودار معماری سیستم اولیه بسته را بر اساس سند طراحی اولیه تهیه کنند.

سپس تعادل و مقایسه ارائههای مختلف بهتر و به یکنواختتر انجام میشود. با این حال، وندورها انتخاب شده میتوانند اسناد دقیقی به همراه جزئیات بیشتر تهیه کنند.

شکل ۶: نمودار معماری سیستم بسته یخچال (نمودار ارتباطی بسته) – بسته ساده با پنل کنترل / کمکی کامل اختصاصی

مرحله طراحی دقیق فعالیتهای وندورها

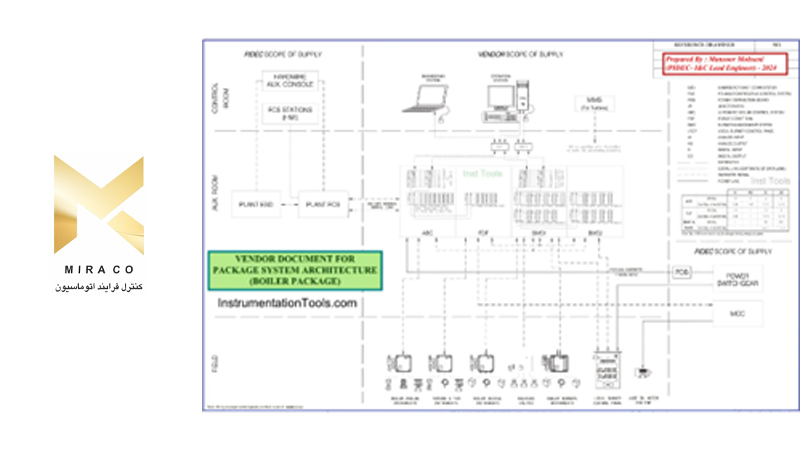

در طول مرحله طراحی دقیق فعالیتهای وندورها، آنها باید نوعی سند برای تعریف ارتباطهای بسته خود ارائه دهند.

بنابراین استفاده از سند طراحی معماری سیستم بسته یک راهنمای خوب برای فرمت سند و اطلاعات (مورد نیاز) آنها خواهد بود، در حالی که معماری سیستم بسته وندور باید شامل جزئیات دقیقتری از جمله انواع جزئیات، مدلها و همچنین تعدادها باشد. (شکل ۷ را ببینید)

شکل ۷: نمونه سند وندور برای نمودار معماری سیستم بسته (نمودار ارتباطی بسته) – بسته دوزینگ ضدپنیر

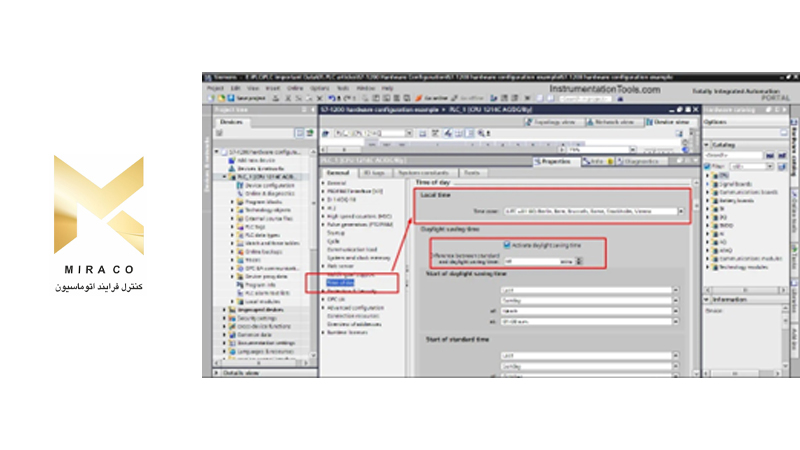

اگرچه سند طراحی معماری سیستم بسته ممکن است بسیار مفید باشد، اما باید به اسناد توضیحی دیگری پیوست شود که الزامات و مشخصات دقیق پروژه را تعریف میکنند. تیم مهندسی ابزار دقیق و کنترل ممکن است مواردی از این قبیل را ارائه دهد، مانند محدودههای شماره برچسب، یادداشتهای درخواستی (مطرح شده در درخواست بسته)، مشخصات استاندارد برای ابزار دقیق ارائه شده با بستهها، مشخصات استاندارد برای سیستمهای کنترل و ایمنی (پی ال سی) ارائه شده با بستهها (گاهی اوقات به جای دو مشخصه، شرکت طراحی دقیق فقط یک مشخصه به نام “مشخصات استاندارد برای ابزار دقیق و کنترل و سیستمهای ایمنی ارائه شده با بستهها” ارائه میدهد).

پروژههای کارخانهای فرآیند صنعتی

به طور معمول، پروژههای کارخانهای فرآیند صنعتی شامل بسیاری از بستهها میشوند و بنابراین چندین تخصصگرا از تیم ابزار دقیق و کنترل (از تیم ابزار دقیق و کنترل) بر روی بستههای مختلف کار میکنند، یا حتی در طول چرخه اجرای پروژه، یک بسته توسط یک دنباله از تخصصگرها دنبال میشود، در حالی که هر تفاوتی در رویکردهای آنها ممکن است منجر به برخی مشکلات در پیشرفت پروژه (یا در کل فلسفه کنترل کل پروژه) شود. استفاده از یک قالب شماتیک یکسان برای معماری سیستم بسته میتواند یکنواختی و پیوستگی رویکردها برای همه آنها فراهم کند.

به شکل ۱ مراجعه کنید، برخی از وندورها بسته ممکن است از تیم خارجی مجزا ابزار دقیق و کنترل استفاده کنند یا حتی زیر وندورها برای اجرای الزامات ابزار دقیق و سیستمی بسته خود (برای برآورد و تنظیم برنامههای پروژه)؛ در چنین مواردی، سند طراحی معماری سیستم بسته میتواند به وندور بسته کمک کند تا بهتر و سریعتر با زیر وندورها خود در مورد انتقال الزامات پروژه (برای تخمینات و تنظیم برنامههای پروژه) بحث و گفتگو کند.

سند طراحی معماری سیستم بسته به همراه تیم مهندسی ابزار دقیق و کنترل میتواند به تخصصگرهای فنی دیگر در تعریف محدودههای باتری و زمینههای مورد نیاز کمک کند (به عنوان مثال این نمودار میتواند به مبدل و همچنین تیم برق کمک کند تا مواردی مانند اسکیلها و نیازهای برق را شفاف کند).

در برخی از پروژهها یا شرکتها، به جای استفاده از یک قالب شماتیک یکسان، آنها ممکن است از قالبهای جداگانه و مختلف نمودارها استفاده کنند (و آنها ممکن است فقط برای برخی از بستههای محدود استفاده کنند).

فلسفه کنترل کل پروژه

لطفا توجه داشته باشید که با اینکه در چنین روندی، آنها اهداف پروژه خود را خواهند داشت، اما این ممکن است منجر به برخی پراکندگیها در یکپارچگی فلسفه کنترل کل پروژه شود. گاهی اوقات حتی یک کمی پراکندگی میتواند مشکلات بزرگی را برای عملیات کارخانه فرآیند و فعالیتهای مرتبط مانند آموزش اپراتور، تأمین قطعات / مواد، اطلاعات ایمنی ویژه برای انواع مختلف عملیات و نگهداری، و غیره، ایجاد کند.

اگرچه استفاده از یک قالب شماتیک یکسان کمک میکند تیم مهندسی ابزار دقیق و کنترل به هماهنگی بر روی فعالیتهای خود دست یابد، اما گاهی اوقات و برای موارد خاص آنها ممکن است به نمودارهای کمکی بیشتری نیاز داشته باشند تا جزئیات بیشتری از الزامات پروژه را تعریف کنند.

شکل ۸: نمونه سند کمکی برای نمودار معماری سیستم بسته (نمودار ارتباطی بسته) – نشانههای جزئی مورد نیاز برای تسهیم نمودار

نتیجهگیری

ارائه نمودار معماری سیستم بسته توسط تیم مهندسی ابزار دقیق و کنترل (در شرکت طراحی دقیق مهندسی) پیش از مرحله مزایده، برای پیشرفت پروژه (بهتر و سریعتر) بسیار مفید خواهد بود، در حالی که ممکن است به همراهی یک رویکرد یکسان با سیستمهای کنترل و ایمنی کارخانه (دی سی اس و ای اس دی) و به تبعیت از یکپارچگی یکنواخت فلسفه کنترل پروژه کمک کند. با این حال، وندور بسته میتواند از آن برای ارائه سند مشابه خود برای نمایش تسهیم جزئیات بسته استفاده کند.

برای سفارش و یا خرید انواع محصولات ابزار دقیق و همچنین کسب اطلاعات بیشتر و مشاوره رایگان با شماره های 88341674-021 | 88341172-021 تماس حاصل فرمایید.

منبع: