فلومتر کوریولیس یک فلومتر جرمی واقعی می باشدکه بر اساس اصول فزیکی تاثیرات چرخش زمین بر روی جرم کار می کند. این اثر را شتاب کوریولیس می نامند که باعث تولید نیروی کوریولیس می شود. خوب است بندانید که این نیروی کوریولیس است که باعث می شود گرداب های چرخشی به وجود آمده در آب، در نیم کره ی شمالی زمین، هم چهت با عقربه های ساعت، و در نیم کره ی جنوبی بر خلاف عقربه های ساعت باشد.

اندازه گیری جریان جرمی اساس بسیاری از عناصر کلیدی در سراسر صنعت است، از جمله اکثر فرمول های دستور العمل، تعیین تعادل مواد و عملیات انتقال صورت حساب و نگهداری، با توجه به اینکه این اندازهگیریها حیاتیترین اندازهگیریهای جریان در یک کارخانه پردازش هستند، قابلیت اطمینان و دقت تشخیص جریان جرم بسیار مهم است.

نمایش 1–12 از 21 نتیجه

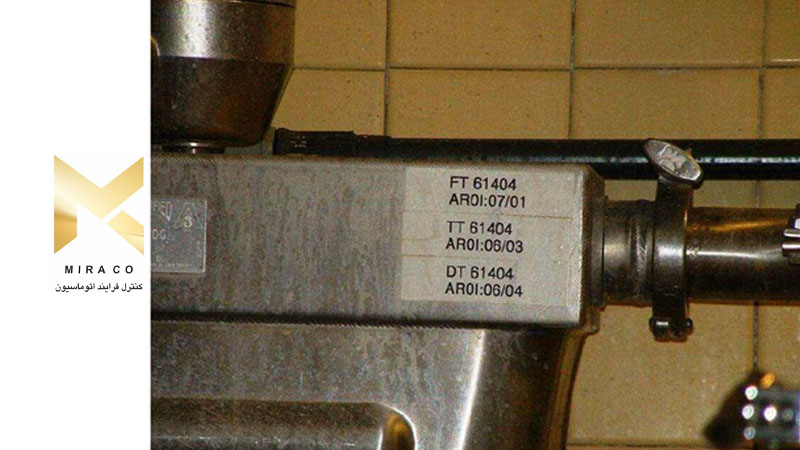

نمونه ای از فلومتر جرمی کوریولیس که به عنوان یک ترانسمیتر چند متغیره استفاده می شود در عکس های زیر نشان داده شده است.

به برچسبهای تگ ابزار در عکس نزدیک (FT، TT، و DT) توجه کنید، که به ترتیب استفاده از آن را به عنوان اندازه گیر جریان، ترانسمیتر دما و ترانسمیتر چگالی مستند میکند:

تاریخچه اندازه گیری جریان جرمی

در گذشته دبی جرمی اغلب از خروجی های یک فلومتر حجمی و یک چگالی سنج محاسبه می شد. تغییرات چگالی یا مستقیماً اندازهگیری شد یا با استفاده از خروجیهای ترانسمیتر دما و فشار فرآیند محاسبه شد. در نهایت چون رابطه بین فشار فرآیند یا دما و چگالی همیشه دقیقاً مشخص نیست، این اندازهگیریها خیلی دقیق نبودند.

یکی از طرحهای اولیه فلومتر های جرمی مستقل که با استفاده از تکانه زاویهای کار میکرد. دارای یک پروانه موتور محرک بود که با شتاب دادن به سیال تا یک سرعت زاویهای ثابت، تکانه زاویهای (حرکت چرخشی) را القا میکرد. هر چه چگالی بیشتر باشد، تکانه زاویه ای بیشتری برای به دست آوردن این سرعت زاویه ای مورد نیاز است. در پایین دست پروانه رانده، یک توربین ثابت فنری در معرض این تکانه زاویه ای قرار گرفت. گشتاور حاصل (پیچش فنری) نشانه ای از جریان جرم بود. با این حال با طراحیهای مکانیکی پیچیده و هزینههای تعمیر و نگهداری بالا، این نوع فلومتر ها تا حد زیادی با طرحهای مستحکمتر و کمتر نیاز به تعمیر و نگهداری جایگزین شدهاند.

یکی از این طرح ها، فلومترجرمی کوریولیس است که به طور گسترده ای دقیق ترین نوع فلومتر جرم محسوب می شود و به طور گسترده در کاربردهای صنعتی برای اندازه گیری دقیق استفاده می شود. فلومترهای کوریولیس دارای ابزار دقیقی هستند که بر اساس اصول اثر کوریولیس عمل می کنند. پدیده ای قابل توجه (و عجیب) که به موجب آن جرمی که در یک سیستم دوار حرکت می کند نیرویی عمود بر جهت حرکت و محور چرخش را تجربه می کند. اولین اختراعات صنعتی کوریولیس به دهه 1950 برمی گردد و اولین فلومتر های جرمی کوریولیس در دهه 1970 ساخته شد.

اصل کوریولیس

یک مهندس فرانسوی برای اولین بار به اصل کوریولیس اشاره کرد که تمام اجسام در حال حرکت بر روی سطح زمین به دلیل چرخش سیاره به سمت شرق تمایل دارند به طرفین حرکت کنند. در نیمکره شمالی، انحراف به سمت راست حرکت است. در نیمکره جنوبی، انحراف به سمت چپ است. این رانش نقش اصلی را هم در فعالیت جزر و مدی اقیانوس ها و هم در آب و هوای سیاره ایفا می کند. از آنجایی که نقطه ای در استوا هر روز دایره بزرگ تری نسبت به نقطه ای نزدیک به قطب ها ترسیم می کند، جسمی که به سمت هر یک از قطب ها حرکت می کند به سمت شرق حرکت می کند زیرا سرعت چرخش بالاتر (به سمت شرق) خود را با عبور از سطح آهسته تر چرخش حفظ می کند.این رانش به عنوان نیروی کوریولیس تعریف می شود.

هنگامی که یک سیال در یک لوله جریان دارد و از طریق وارد کردن مکانیکی چرخش ظاهری به لوله تحت شتاب کوریولیس قرار می گیرد، مقدار نیروی انحرافی ایجاد شده توسط اثر اینرسی کوریولیس تابعی از سرعت جریان جرمی سیال خواهد بود. اگر یک لوله حول یک نقطه بچرخد در حالی که مایع در آن جریان دارد (به سمت مرکز چرخش یا دور از آن)، آن سیال نیروی اینرسی ایجاد می کند (که بر روی لوله تأثیر می گذارد) که در زاویه قائمه با جهت جریان قرار دارد.

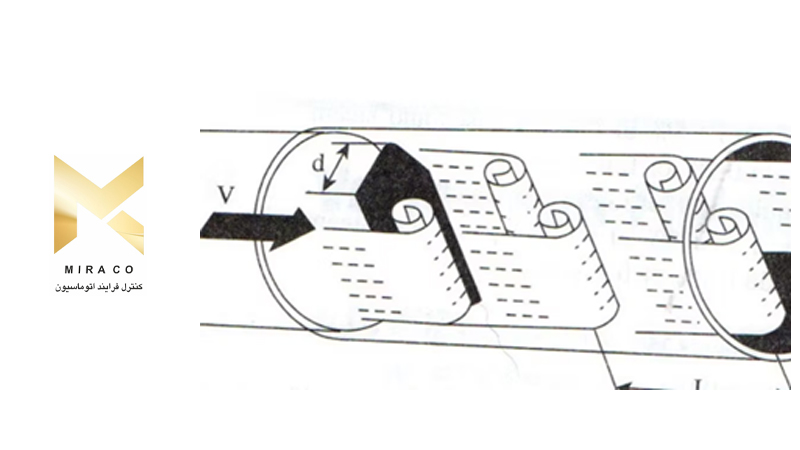

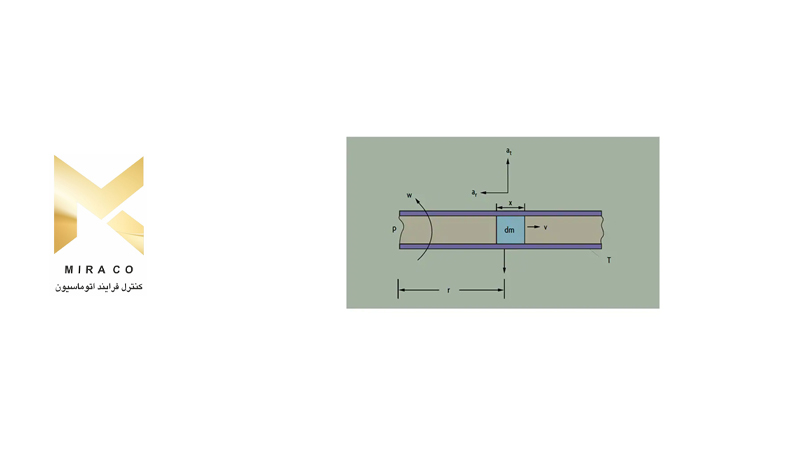

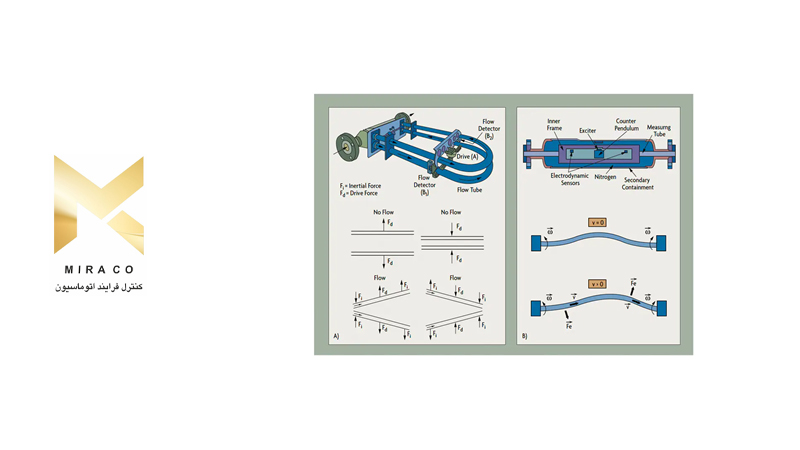

شکل 1 اصل کوریولیس

با اشاره به شکل 1، یک ذره (dm) با سرعت (V) در داخل یک لوله (T) حرکت می کند. لوله حول یک نقطه ثابت (P) در حال چرخش است و ذره در فاصله یک شعاع (R) از نقطه ثابت قرار دارد. ذره با سرعت زاویه ای (w) تحت دو جزء شتاب حرکت می کند، یک شتاب مرکزگرا به سمت P و یک شتاب کوریولیس که در زاویه قائم نسبت به ar عمل می کند:

ar (centripetal) = w2r

at (Coriolis) = 2wv

برای انتقال شتاب کوریولیس (at) به ذره سیال، نیرویی برابر (dm) باید توسط لوله ایجاد شود. ذره سیال با نیروی کوریولیس برابر و مخالف به این نیرو واکنش نشان می دهد:

Fc = at(dm) = 2wv(dm)

سپس، اگر سیال فرآیند دارای چگالی (D) باشد و با سرعت ثابت در داخل یک لوله دوار با سطح مقطع A در جریان باشد، بخشی از لوله به طول X نیروی کوریولیس قدر را تجربه خواهد کرد:

Fc = 2wvDAx

از آنجایی که دبی جرمی dm = DvA است، نیروی کوریولیس Fc = 2w(dm)x و در نهایت:

Mass Flow = Fc / (2wx)

اینگونه است که اندازه گیری نیروی کوریولیس اعمال شده توسط سیال جاری بر روی لوله در حال چرخش می تواند نشانه ای از جریان جرمی باشد. در حالی که چرخاندن یک لوله لزوماً روش استاندارد عملی در هنگام ساخت یک فلومتر تجاری نیست، نوسان یا ارتعاش لوله - که عملی است - می تواند به همان اثر برسد.

فلومتر کوریولیس چگونه کار می کند؟

فلومترهای جرمی کوریولیس جرم را از طریق اینرسی اندازه گیری می کنند. یک مایع یا گاز از طریق لوله ای جریان می یابد که توسط یک محرک کوچک در حال ارتعاش است. این به طور مصنوعی یک شتاب کوریولیس را به جریان جاری وارد می کند که یک نیروی پیچشی قابل اندازه گیری روی لوله ایجاد می کند که منجر به تغییر فاز می شود. این نیروی پیچش متناسب با جرم است - و فلومتر جریان جرم را با تشخیص تکانه زاویه ای حاصل اندازه گیری می کند. فلومترهای کوریولیس قادر به اندازه گیری جریان از طریق لوله در جهت جلو یا معکوس هستند.

در اکثر طرح ها، لوله در دو نقطه لنگر انداخته و بین این لنگرها ارتعاش می یابد. این پیکربندی را می توان به صورت ارتعاشی یک فنر و مجموعه جرمی تصور کرد. هنگامی که یک مجموعه فنر و جرم در حرکت قرار می گیرد، در فرکانس تشدید خود، که تابعی از جرم آن مجموعه است، می لرزد. این فرکانس تشدید به این دلیل انتخاب می شود که کوچکترین نیروی محرکه برای نگه داشتن لوله پر شده در ارتعاش ثابت مورد نیاز است.

طرح های لوله

یک لوله می تواند به شکل U یا مستقیم باشد و برخی از طرح ها نیز می توانند در صورت نصب عمودی خود تخلیه شوند (شکل 2). هنگامی که طرح از دو لوله موازی تشکیل شده است، جریان توسط یک شکاف در نزدیکی ورودی فلومتر کوریولیس به دو جریان تقسیم می شود و در خروجی مجدداً ترکیب می شود. در طراحی لوله پیوسته منفرد (یا در دو لوله که به صورت سری به هم متصل شده اند)، جریان در داخل فلومتر کوریولیس تقسیم نمی شود.

در هر صورت، سیال این لوله های اندازه گیری را به لرزش در می آورند. این درایورها از یک سیم پیچ متصل به یک لوله و یک آهنربا متصل به لوله دیگر تشکیل شده اند. ترانسمیتر یک جریان متناوب به سیم پیچ اعمال می کند که باعث می شود آهنربا توسط چرخش ها جذب و دفع شود و در نتیجه لوله ها را به سمت و سوی یکدیگر دور کند. سنسور می تواند موقعیت، سرعت یا شتاب لوله ها را تشخیص دهد. اگر از سنسورهای الکترومغناطیسی استفاده شود، آهنربا و سیم پیچ در سنسور ها با ارتعاش لوله ها موقعیت نسبی خود را تغییر می دهند و باعث تغییر در میدان مغناطیسی سیم پیچ می شود. بنابراین، ولتاژ سینوسی خروجی از سیم پیچ نشان دهنده حرکت لوله ها است.

شکل 2-A و شکل 2-B عملکرد کوریولیس متر دو لوله ای و مستقیم

هنگامی که در طراحی دو لوله ای جریانی وجود ندارد (شکل 2-A)، ارتعاش ناشی از سیم پیچ و درایو آهنربا منجر به جابجایی های یکسان در دو نقطه سنسور (B1 و B2) می شود. هنگامی که جریان وجود دارد، نیروهای کوریولیس برای ایجاد یک ارتعاش پیچشی ثانویه عمل میکنند که منجر به اختلاف فاز کوچک در حرکات نسبی میشود. این در نقاط سنجش تشخیص داده می شود. انحراف لوله ها ناشی از نیروی کوریولیس تنها زمانی وجود دارد که هم جریان سیال محوری و هم ارتعاش لوله وجود داشته باشد. ارتعاش در جریان صفر، یا جریان بدون ارتعاش، خروجی از فلومتر کوریولیس تولید نمی کند.

فرکانس طبیعی ساختار لوله تابعی از هندسه، مواد سازنده و جرم مجموعه لوله (جرم لوله به اضافه جرم سیال داخل لوله) است. جرم لوله ثابت است. از آنجایی که جرم سیال چگالی آن (D) ضرب در حجم آن است (که همچنین ثابت است)، فرکانس ارتعاش را می توان با چگالی سیال فرآیند (D) مرتبط کرد. بنابراین، چگالی سیال را می توان با اندازه گیری فرکانس رزونانس نوسان لوله ها تعیین کرد. (توجه داشته باشید که چگالی را می توان در جریان صفر اندازه گیری کرد، تا زمانی که لوله ها پر از مایع و ارتعاش باشند.)

ضخامت دیوار به طور قابل توجهی از طرحی به طرح دیگر متفاوت است. با این حال، حتی محکم ترین لوله نیز نازک تر از لوله های فرآیند خواهد بود. برای به دست آوردن طولانی ترین عمر فلومتر کوریولیس توصیه می شود طرحی را با ضخیم ترین دیوار و کمترین سرعت جریان انتخاب کنید که بتواند دقت و برد مورد نیاز را ارائه دهد.

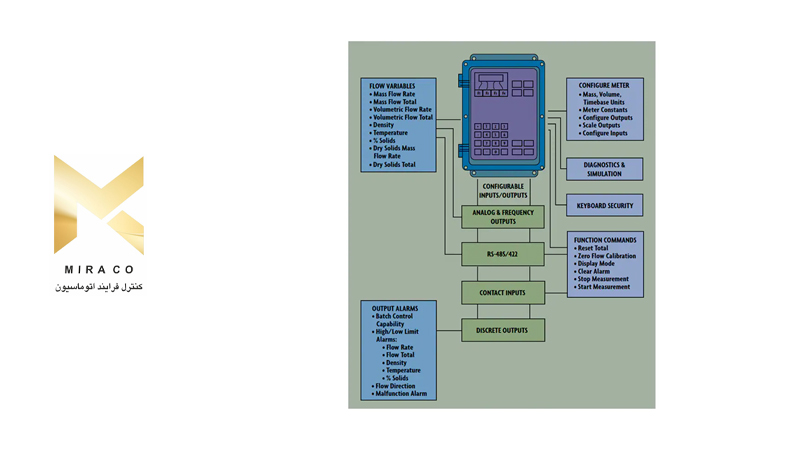

طرح های ترانسمیتر

ترانسمیتر ها می توانند با برق AC یا DC کار کنند و نیاز به سیم کشی جداگانه برای منبع تغذیه و سیگنال های خروجی خود دارند. ترانسمیتر فلومتر کوریولیس را می توان به صورت یکپارچه یا از راه دور نصب کرد (شکل 3). ترانسمیتر عملکرد درایور را کنترل می کند و سیگنال های سنسور را پردازش و ارسال می کند. فاکتور کالیبراسیون (K) در حافظه ترانسمیتر را با لوله جریان خاص مطابقت می دهد. این ضریب کالیبراسیون ثابت تناسب بین نیروی کوریولیس و نرخ جریان جرمی را برای ثابت فنر دینامیکی لولههای ارتعاشی خاص تعریف میکند.

شکل 3 ترانسمیتر کوریولیس با صفحه کلید و نمایشگر

ترانسمیتر بیشتر از تبدیل ورودی های سنسور به سیگنال های خروجی استاندارد شده انجام می دهد. اکثر ترانسمیتر ها همچنین خروجی های متعددی از جمله نرخ جریان جرمی، جریان جرم کل، چگالی و دما را ارائه می دهند. خروجی های آنالوگ و یا پالس هر دو در دسترس هستند و ترانسمیتر های هوشمند می توانند خروجی های دیجیتال را برای ادغام در سیستم های DCS تولید کنند.

ترانسمیتر ها اغلب با نمایشگرها و صفحه کلیدهای محلی برای دسترسی آسان به داده های پردازشی ارائه می شوند. ترانسمیتر های کوریولیس چیزی بیش از اطلاعات جریان و عملکردهای جانبی را ارائه می دهند. توابع کنترل دسته ای، درصد بریکس یا درصد نظارت بر HFCS، ویسکوزیته، درصد مواد جامد، PID، گرانش API، و وزن مخصوص نیز در دسترس هستند. هنگامی که اطلاعات ویسکوزیته مورد نظر است، افت فشار فلومتر کوریولیس باید اندازه گیری شود. سایر ویژگی ها ممکن است نیاز به اطلاعات از قبل برنامه ریزی شده در حافظه ترانسمیتر داشته باشند. علاوه بر این ترانسمیتر ها گزینههای سختافزاری و نرمافزاری دیگری نیز دارند که به کاربر اجازه میدهد آنها را برای برنامه شخصیسازی کند.

فلومتر کوریولیس به عنوان یک ترانسمیتر چند متغیره

لولههای درون یک فلومتر کوریولیس در فرکانس تشدید مکانیکی خود تکان داده میشوند تا حرکت تکانشان را به حداکثر برسانند و در عین حال توان الکتریکی اعمال شده به سیمپیچ نیرو را به حداقل برسانند.

ماژول الکترونیکی از یک حلقه فیدبک بین سیمپیچهای سنسور و سیمپیچ تکان دهنده استفاده میکند تا لولهها را در حالت مداوم نوسانات تشدید حفظ کند.

این فرکانس تشدید با چگالی سیال فرآیند تغییر می کند، زیرا جرم موثر لوله های پر از سیال با چگالی سیال فرآیند تغییر می کند (یادداشت 1) و جرم یکی از متغیرهای مؤثر بر فرکانس تشدید مکانیکی هر ساختار الاستیک است.

نکته 1: اگر هر لوله را به عنوان ظرفی با ظرفیت حجمی ثابت در نظر بگیرید، تغییر در چگالی سیال (به عنوان مثال پوند بر فوت مکعب) باید منجر به تغییر جرم برای هر لوله شود.

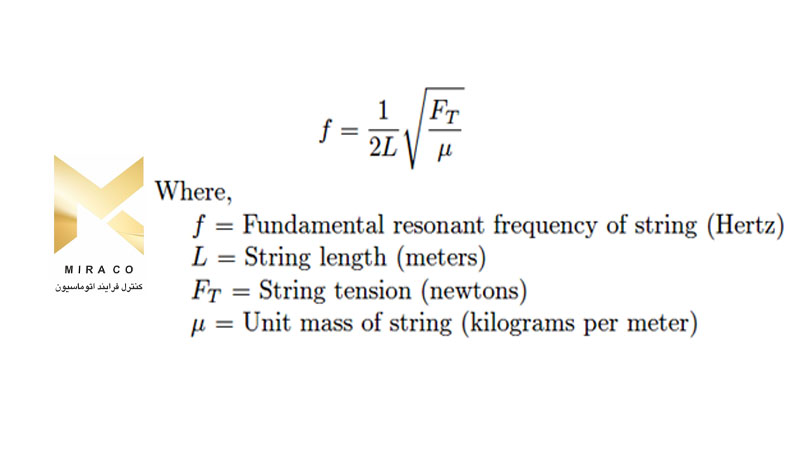

به عبارت "جرم" در فرمول زیر توجه کنید، که فرکانس تشدید یک رشته کشیده را توصیف می کند:

یک لوله پر از مایع مشابه یک رشته تنیده است، با سفتی لوله مشابه کشش رشته و چگالی مایع مشابه با جرم واحد. تا زمانی که ثابت فنر (سفتی لوله) شناخته شده باشد، فرکانس تشدید ارتعاش لولهها نشاندهنده جرم واحد لولهها است، که به نوبه خود چگالی سیال را با توجه به حجم داخلی شناخته شده لولهها نشان میدهد.

تغییرات دما این پتانسیل را دارد که با این اندازهگیری چگالی تداخل داشته باشد، زیرا دما بر کشش فلز (مدول یانگ) و همچنین ابعاد فیزیکی لولهها تأثیر میگذارد.

به همین دلیل است که تمام فلومترهای کوریولیس به سنسورهای دمای RTD برای نظارت مداوم بر دمای لوله های ارتعاشی مجهز شده اند. ریزپردازنده فلومتر این اندازه گیری دمای لوله را می گیرد و از آن برای جبران الاستیسیته و تغییرات ابعادی حاصل بر اساس مدل سازی قبلی ویژگی های فلز لوله استفاده می کند.

به عبارت دیگر، ریزپردازنده فلومتر کوریولیس به طور مداوم متغیر نیرو (FT) را که سفتی لوله را در معادله فرکانس تشدید نشان می دهد به روز می کند تا فرکانس همیشه یک نشانگر قابل اعتماد برای جرم واحد (چگالی سیال) باشد.

این اندازهگیری دما بهعنوان یک سیگنال خروجی کمکی قابل دسترسی است، به این معنی که یک فلومتر کوریولیس ممکن است علاوه بر اندازهگیری نرخ جریان جرم و چگالی سیال، به عنوان ترانسمیتر دما (بسیار گران!) (یادداشت 2) دو برابر شود.

نکته 2: یک نکته مهم این است که دمای لوله سنجش RTD در فلومتر کوریولیس واقعاً دمای بیرون پوست لوله ها را حس می کند، که ممکن است دقیقاً با دمای سیال داخل لوله یکسان نباشد. اگر دمای محیط نزدیک فلومتر کوریولیس به طور قابل توجهی با دمای سیال متفاوت باشد، ممکن است خوانش دمای پوست لوله به اندازه کافی دقیق نباشد که فلومتر کوریولیس به عنوان یک ترانسمیتر دمای سیال دو برابر شود.

توانایی اندازه گیری همزمان سه متغیر فرآیند (سرعت جریان جرمی، دما و چگالی) فلومتر کوریولیس را به ابزاری بسیار همه کاره تبدیل می کند. این امر به ویژه زمانی صادق است که فلومتر مورد بحث بهجای سیگنال آنالوگ 4-20 میلی آمپر، با استفاده از استاندارد «فیلدباس» به صورت دیجیتالی ارتباط برقرار کند.

ارتباط فیلدباس اجازه می دهد تا چندین متغیر توسط دستگاه به سیستم میزبان (و یا به دستگاه های دیگر در همان شبکه فیلدباس منتقل شود) و به فلومتر کوریولیس اجازه می دهد تا کار سه ابزار را انجام دهد!

تکامل کوریولیس

نسل اول فلومتر کوریولیس شامل یک لوله منحنی منحنی و جداره نازک بود که در آن با کاهش سطح مقطع لوله نسبت به لوله فرآیند، سرعت سیال بالا ایجاد می شد. اعوجاج لوله با اشاره به یک نقطه یا صفحه ثابت اندازه گیری شد. لوله ها به گونه ای برانگیخته شدند که نیروهای خمشی با دامنه بالا در نقاط لنگر ایجاد می شد. این منجر به مشکلات شدید ارتعاش شد که با طراحی های دو لوله ای کاهش یافت (شکل 2-A).

این طرح های دو لوله ای تداخل ارتعاش خارجی را کاهش داده، توان لازم برای ارتعاش لوله ها را کاهش داده و انرژی ارتعاشی خروجی از ساختار لوله را به حداقل می رساند. یک درایور برای شروع ارتعاش لوله و دو سنسور برای تشخیص انحرافات کوریولیس استفاده شد. در حالی که این طراحی عملکرد را تا حد زیادی بهبود می بخشد، ترکیبی از کاهش سوراخ، لوله با دیواره نازک، و سرعت بالای سیال (تا 50 فوت بر ثانیه) همچنان منجر به خرابی زودرس فلومتر کوریولیس می شود، از جمله نشت های بالقوه فاجعه بار در هنگام استفاده از فلومتر کوریولیس در سرویس های خورنده و فرسایشی، علاوه بر این تلفات هد بازیابی نشده بالا بود (گاهی اوقات بیش از 50 psid)، و دقت آنقدر بالا نبود که به کاربران اجازه دهد فرآیندهای دسته ای را به فرآیندهای پیوسته تبدیل کنند.

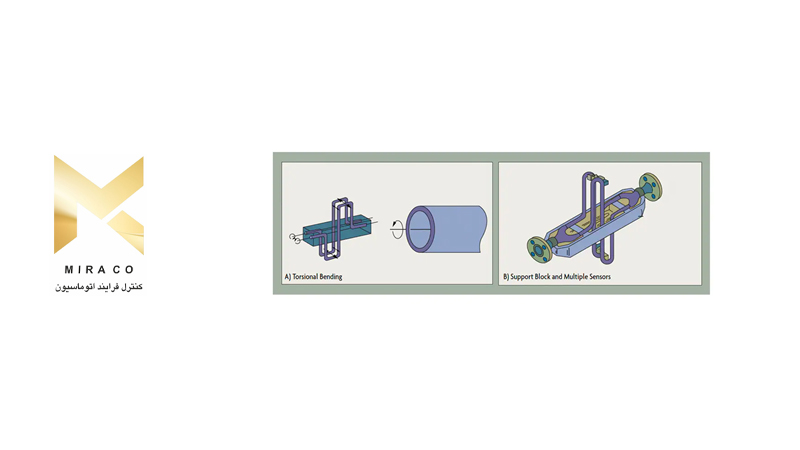

شکل 4-الف و شکل 4-ب بهبود طراحی کوریولیس

پیشرفتهای اخیر طراحی شامل معرفی انواع شکلهای لوله جدید، از جمله شکلهایی که جریان را تقسیم نمیکنند (شکل 2-B) و استفاده از درایورهای متعدد (شکل 5A) است. لولههای با دیواره ضخیم (پنج برابر ضخیمتر از طرحهای اولیه)، استفاده از قطرهای تمام سوراخ و منیفولدهای سنگین برای جداسازی ساختار لوله از تنشهای ناشی از اتصالات لولهکشی، و محفظههای لوله جریان که به عنوان مخزنهای نگهدارنده ثانویه دو برابر میشوند، همگی به بهبود کارایی کمک کردهاند.

در برخی طرحها، تنشهای پیچشی جایگزین خمش شدند تا از تمرکز تنشهایی که میتواند منجر به ترکخوردگی لوله شود، جلوگیری شود (شکل 5B). در طرح های دیگر اثرات ارتعاش خط لوله با نصب سازه های لوله در عرض خط لوله به حداقل رسیده است.

این پیشرفت ها تعداد تامین کنندگان را افزایش داد و به توسعه نسل جدیدی از فلومترهای کوریولیس کمک کرد که به اندازه فلومتر های حجمی سنتی قابل اعتماد و ناهموار هستند. طرحهای جدید در سرعتهای سیال کمتر (زیر 10 فوت بر ثانیه) و در افت فشار کمتر (زیر 12 psid) کار میکنند، میتوانند در هر جهتی نصب شوند و عمر طولانیتری در سرویسهای دوغاب، چسبناک، خورنده یا فرسایشی ارائه میدهند. لوله ها زیر حد استقامت خود ارتعاش دارند و معمولاً از فولاد ضد زنگ، Hastelloy® و تیتانیوم ساخته شده اند.

تداخل ها

اثر نیروی کوریولیس بر لوله ارتعاشی کم است. جریان در مقیاس کامل ممکن است باعث انحراف تنها 0.001 اینچ شود. برای دستیابی به محدوده جریان 100:1، سنسورها باید بتوانند انحرافات را با دقت 0.000001 اینچ در محیطهای صنعتی که فشار فرآیند، دما و چگالی سیال در حال تغییر هستند و ارتعاش لوله با اندازهگیری تداخل دارد، تشخیص دهند.

خاصیت ارتجاعی لوله های فلزی با دما تغییر می کند. آنها با گرمتر شدن خاصیت ارتجاعی بیشتری پیدا می کنند. برای از بین بردن خطای اندازه گیری مربوطه، دمای لوله به طور مداوم توسط یک عنصر RTD اندازه گیری می شود و برای جبران دائمی تغییرات الاستیسیته لوله استفاده می شود.

فلومتر های جرمی کوریولیس معمولاً روی آب کالیبره می شوند زیرا ثابت ها برای همه مایعات دیگر معتبر هستند. کالیبراسیون برای چگالی معمولا با پر کردن لوله ها با دو یا چند سیال کالیبراسیون (راکد) با چگالی شناخته شده انجام می شود.

دقت و بردپذیری

فلومتر کوریولیس 0.1-2٪ از عدم دقت نرخ محدوده جریان جرمی تا 100:1 را فراهم می کند. به طور کلی، طرح های لوله منحنی محدوده وسیع تری را ارائه می دهند (100:1 تا 200:1)، در حالی که فلومترهای لوله مستقیم به 30:1 تا 50:1 محدود می شوند و دقت آنها کمتر است. خطای کلی فلومتر کوریولیس مجموع عدم دقت پایه و خطای جابجایی صفر است، خطای قابل انتساب به سیگنال خروجی نامنظم تولید شده در شرایط جریان صفر، خطای جابجایی صفر بخش غالب خطای کل در انتهای پایین محدوده جریان است. جایی که خطا بین 1٪ و 2٪ نرخ است. برخی از سازندگان دقت کلی را به عنوان درصدی از نرخ برای قسمت بالایی محدوده جریان و به عنوان درصد دهانه برای بخش پایینی بیان می کنند، در حالی که برخی دیگر آن را به عنوان درصد نرخ به اضافه خطای جابجایی صفر بیان می کنند.

هنگامی که برای اندازه گیری چگالی استفاده می شود، محدوده خطای معمول اندازه گیری فلومتر کوریولیس 0.002-0.0005 گرم در سی سی است.

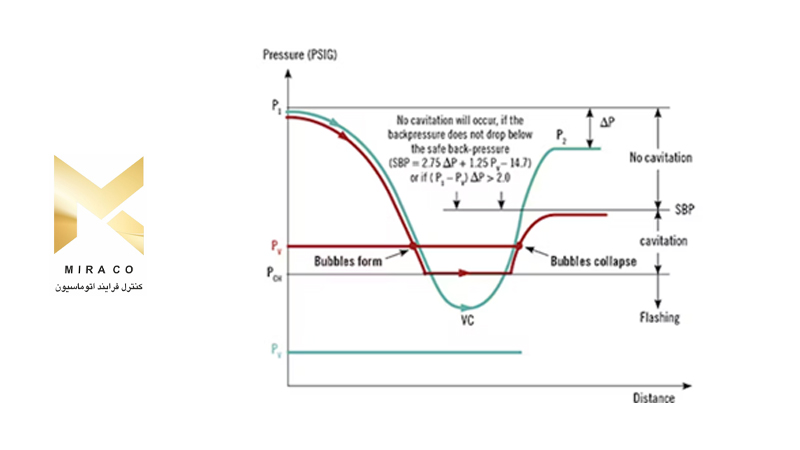

خطاها ناشی از حفره های هوا یا گاز در سیال فرآیند است. در مورد حباب های کوچک پراکنده همگن، قدرت بیشتری برای ارتعاش لوله ها مورد نیاز است. در حالی که اگر گاز از مایع جدا شود، یک اثر میرایی بر روی ارتعاش لوله (و در نتیجه، خطا) ایجاد می شود. حفره های کوچک نیز به دلیل شل شدن مایع فرآیند در لوله ها باعث ایجاد صدا می شوند. حفره های بزرگتر انرژی مورد نیاز برای ارتعاش لوله ها را به سطوح بیش از حد افزایش می دهد و ممکن است باعث خرابی کامل شود.

از آنجایی که لوله جریان در طول کار فلومتر کوریولیس تحت نیروهای محوری، خمشی و پیچشی قرار می گیرد، اگر نوسانات دمای و فشار فرآیند یا محیط این نیروها را تغییر دهد، ممکن است عملکرد تحت تأثیر قرار گیرد و ممکن است نیاز به صفر کردن مجدد فلومتر کوریولیس باشد.

تغییرات در چگالی سیال فرآیند میتواند بر عملکرد انتقال فرکانس سیستمهای مکانیکی تأثیر بگذارد و نیاز به صفر کردن مجدد طرحهای قدیمیتر برای محافظت از آنها در برابر عملکرد ضعیف باشد. به دلیل پیکربندی لولهها، طرحهای جدیدتر تحت تأثیر تغییرات چگالی در محدوده وسیعی از تغییرات وزن مخصوص قرار نمیگیرند.

اندازه و افت فشار

به دلیل دامنه وسیعی از فلومتر های کوریولیس (30:1 تا 200:1)، جریان یکسان را می توان با دو یا سه لوله با اندازه های مختلف اندازه گیری کرد. با استفاده از کوچکترین فلومتر ممکن، هزینه اولیه کاهش می یابد و تجمع پوشش کاهش می یابد، اما نرخ فرسایش / خوردگی و افت هد افزایش می یابد، هزینه های پمپاژ و عملیات افزایش می یابد.

کوچک کردن اندازه (استفاده از فلومتری که کوچکتر از لوله است) زمانی قابل قبول است که لوله بزرگتر باشد و سیال فرآیند تمیز با ویسکوزیته کم باشد.

فلومتر های کوریولیس مختلف افت فشار متفاوتی را متحمل میشوند، اما به طور کلی بیشتر از فلومترهای حجمی سنتی که معمولاً کمتر از 10psid کار میکنند، نیاز دارند. این افت هد بیشتر به دلیل کاهش قطر لوله و مسیر مداری جریان است. علاوه بر هزینه های پمپاژ، اگر فلومتر در یک سیستم کم فشار نصب شده باشد، یا اگر پتانسیل ایجاد حفره یا چشمک زدن وجود داشته باشد، یا اگر ویسکوزیته سیال بسیار بالا باشد، از دست دادن هد می تواند نگران کننده باشد.

ویسکوزیته سیالات غیر نیوتنی تابعی از سرعت جریان آنها است. به عنوان مثال، سیالات دیلتانت با افزایش سرعت، ویسکوزیته ظاهری (مقاومت در برابر جریان) خود را افزایش می دهند. این ویسکوزیته ظاهری می تواند به شدت بالاتر از ویسکوزیته آنها در حالت راکد باشد. به منظور ارائه دادههای مربوط به ویسکوزیته جریان در یک لوله خاص، افت هد به ازای هر فوت لوله (که در محاسبات اندازه پمپ استفاده میشود) میتواند به صورت تقریبی استفاده شود.

برنامه ها و محدودیت ها

فلومترهای جرمی کوریولیس دقیق ترین نوع فلومتر ها هستند و در کاربردهای مختلف در صنایع مختلف و همچنین در کاربردهای علمی - برای اندازه گیری گازها و مایعات خورنده و تمیز استفاده می شوند. آنها دقت بالایی در اندازه گیری جریان جرم، اندازه گیری چگالی، اندازه گیری دما و ویسکوزیته ارائه می دهند.

بر خلاف فناوریهای مبتنی بر سرعت (مانند فلومترهای جابهجایی مثبت، فلومتر های اولتراسونیک و فلومتر های توربین)، فلومترهای جرمی کوریولیس میتوانند جریان هر نوع گاز با چگالی متوسط یا سیال جریان کم، از جمله نفت خام و انواع دیگر را تشخیص دهند. سوخت ها، مواد پاک کننده و سایر مواد شیمیایی، روغن های گیاهی و چربی های حیوانی، خمیر دندان و الکل، انواع محصولات غذایی و مایعات غیر نیوتنی. طرح های خود زهکشی برای کاربردهای بهداشتی که الزامات تمیز در محل را برآورده می کنند در دسترس هستند.

اکثر فلومترها با مدارهای ذاتی ایمن بین لوله جریان و ترانسمیتر ارائه می شوند. بنابراین، مقدار نیروی محرکه ای که می تواند به لوله جریان منتقل شود محدود است.

هنگامی که مایع از کامیون های تانک، درام ها یا واگن های راه آهن تخلیه می شود، جریان راب می تواند رخ دهد و خروجی فلومتر را غیرقابل پیش بینی می کند. اگر یک ویژگی بازیابی جریان اسلاگ در ترانسمیتر ارائه شود، هنگامی که جریان اسلاگ توسط نیروی درایو بیش از حد کشیده شده یا با کاهش چگالی فرآیند (کاهش دامنه خروجی سنسور) تشخیص داده شود، اندازه گیری را متوقف می کند.

مقدار هوای موجود در سیال فرآیند که توسط یک فلومتر قابل تحمل است با ویسکوزیته سیال متفاوت است. مایعات با ویسکوزیته تا 300000 سانتی پویز را می توان با فلومتر کوریولیس اندازه گیری کرد. محتوای گاز در چنین مایعات بسیار چسبناکی می تواند تا 20٪ باشد، در حالی که حباب های کوچک همچنان به طور همگن پراکنده هستند. محتوای گاز در سیالات با ویسکوزیته کم، مانند شیر، در غلظت های کمتر از 1٪ جدا می شود.

فلومترهای کوریولیس با اندازه متوسط (زیر 2 اینچ) دوره های بازپرداخت کوتاهی را برای کاربردهایی که دقت اندازه گیری هزینه های تولید را کاهش می دهد (شست و شو، صورتحساب) یا مواردی که اندازه گیری های متعدد (از جمله چگالی، دما، فشار) مورد نیاز است، ارائه می دهد. از سوی دیگر زمانی که در کاربردهای اندازهگیری جریان ساده که در آن سنسور های حجمی کافی هستند و تکرارپذیری مهمتر از دقت است، استفاده میشوند، رقابتی نباشند. توانایی استخراج دادهها در مورد جرم کل بار شده، نرخ مواد جامد، درصد مواد جامد و ویسکوزیته از یک ابزار واحد، هزینه کل اندازهگیری را کاهش میدهد، کنترل فرآیند را بهبود میبخشد و افزونگی را برای ابزارهای دیگر فراهم میکند.

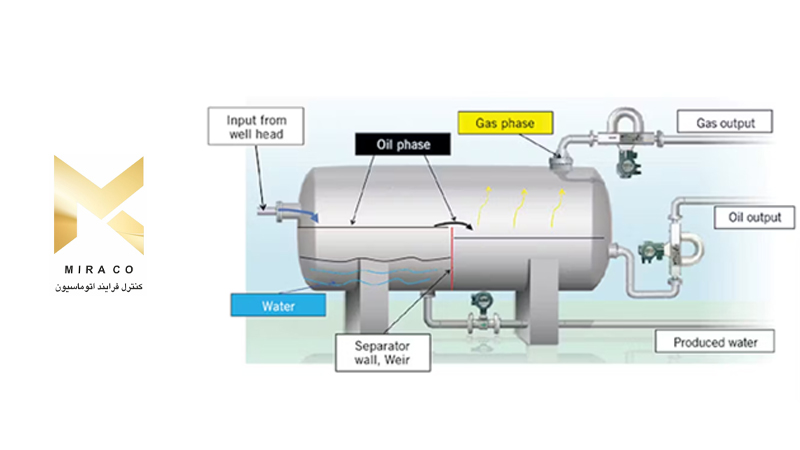

طرح های لوله پیوسته عموماً برای دوغاب و دیگر کاربردهای سیال چند فازی ترجیح داده می شوند. جریان کل توسط اسپلیترها در طرحهای لوله شکاف تقسیم میشود، و دو جریان حاصل برای حفظ دقت لازم نیست دقیقاً در یک نرخ جریان جرمی باشند (البته آنها باید چگالی یکسانی داشته باشند). چگالی های مختلف در دو لوله موازی باعث عدم تعادل سیستم و ایجاد خطاهای اندازه گیری می شود. بنابراین، اگر یک فاز ثانویه در جریان وجود داشته باشد، یک جداکننده جریان ساده ممکن است جریان را به طور مساوی بین دو لوله توزیع نکند.

طرح های لوله پیوسته نیز برای اندازه گیری مایعاتی که می توانند فلومتر کوریولیس را بپوشانند و یا مسدود کنند ترجیح داده می شوند. لوله های پیوسته، اگر اندازه ای داشته باشند که بزرگ ترین ذرات جامد را در سیال فرآیند عبور دهند. احتمال گرفتگی کمتری دارند و تمیز کردن آنها راحت تر است.

طرح های لوله مستقیم را می توان با وسایل مکانیکی تمیز کرد، در حالی که طرح های لوله منحنی معمولاً با استفاده از محلول های تمیز کننده با سرعت بیش از 10 فوت بر ثانیه شسته می شوند. طرح های لوله مستقیم نیز به دلیل نیازهای خود تخلیه برای کاربردهای بهداشتی ترجیح داده می شوند.

لولههای بلند و خم شده راحتتر از لولههای کوتاه و مستقیم میپیچند و بنابراین سیگنالهای قویتری در شرایط یکسان تولید میکنند. به طور کلی، طرحهای U شکل برد وسیعتری را ارائه میکنند (100:1 تا 200:1)، در حالی که فلومترهای کوریولیس لوله مستقیم با دقت کمتر به 30:1 تا 50:1 محدود میشوند.

فلومترهای کوریولیس لوله مستقیم نسبت به تنش ها و ارتعاشات خط لوله ایمن تر هستند، نصب آسانی دارند، به افت فشار کمتری نیاز دارند، می توانند به صورت مکانیکی تمیز شوند، فشرده تر هستند و به فضای کمتری برای نصب نیاز دارند. آنها همچنین در خدماتی که سیال فرآیند می تواند در دمای محیط جامد شود، ترجیح داده می شوند.

همه محفظههای فلومتر کوریولیس طوری طراحی نشدهاند که در صورت پارگی لوله، سیال فرآیند تحت فشار را تحمل کرده و در خود نگه دارند. به خصوص اگر سیال فرآیند در چنین شرایطی بخار شود. در این صورت، می توان محفظه های مهار ثانویه را سفارش داد که کل لوله جریان، از جمله محفظه آن را در بر بگیرد. چنین محفظه های نگهدارنده ثانویه را می توان با دیسک های پارگی یا شیر های کاهش فشار و با زهکش ها یا دریچه ها تهیه کرد.

برای کسب اطلاعات بیشتر و مشاوره رایگان با شماره های 88341674-021 | 88341172-021 تماس حاصل فرمایید.