فرآیندهای شدید نیاز به ابزارهای اندازه گیری قوی دارند. انتخاب راهحلهای عملی و مقرونبهصرفه برای اندازهگیری فشار و دما در شرایط شدید میتواند سیستمها را روان و ایمن نگه دارد. رویکرد استاندارد برای اندازهگیری فرآیند همانطور که از نام آن پیداست، برای اکثر شرایط عملیاتی به خوبی کار میکند و در عین حال که محیط کار ایمن را حفظ میکند، نتایج دقیقی را به همراه دارد. با این حال زمانی که شرایط فرآیند شدید می شود، رویکردهای استاندارد برای اندازه گیری کافی نیستند. در این مقاله بطور کلی نیاز فرآیندهای شدید به ابزارهای اندازه گیری قوی را بررسی خواهیم کرد.

🔹ارائه دهنده: تیم تولید محتوای میراکنترل

فهرست مطالب:

🔰پنج نوع شرایط فرآیند شدید

نیاز به اندازهگیری دقیق و قابل اعتماد برای ایمن نگهداشتن افراد، محیط و تأسیسات در زمانی که کاربردها با واکنشهای خطرناک و مقادیر زیاد گرما و فشار شدید هستند، حیاتی است. مدیریت ابزارهای فرآیند برای بهبود کارایی و بهینه سازی عملکرد در این شرایط بالقوه خشن، قابل اشتعال و سمی می تواند معمایی پیچیده به نظر برسد.

برای حل این معما این مقاله بر روی پنج نوع شرایط فرآیند شدید تمرکز میکند و راهحلهای اثباتشده را نشان میدهد در حالی که به ابزار دقیق فشار و دما برای آرام کردن حتی پیچیدهترین و سمیترین شرایط نگاه میکند

پنج نوع شرایط فرآیند شدید

- لرزش

- جریان های چالش برانگیز

- مایعات فرآیندی شدید

- دمای شدید

- فشارهای شدید

برای هر موقعیت نگرانیهای اصلی در مورد اینکه چه چیزی شرایط را شدید یا دشوار میکند، مورد توجه قرار میگیرد و راهحلهایی ارائه میشود. هنگام در نظر گرفتن راه حل هایی برای شرایط شدید، نام فرآیند تخصصی است. مواد و نرم افزارهای تخصصی، طراحی سفارشی و پردازش سیگنال و همچنین در نظر گرفتن جایگزین های قابل اجرا با هم، این راه حل ها راه حلی عملی و مقرون به صرفه برای اندازه گیری در شرایط شدید ارائه می دهند و سیستم ها را روان و ایمن می کنند.

لرزش

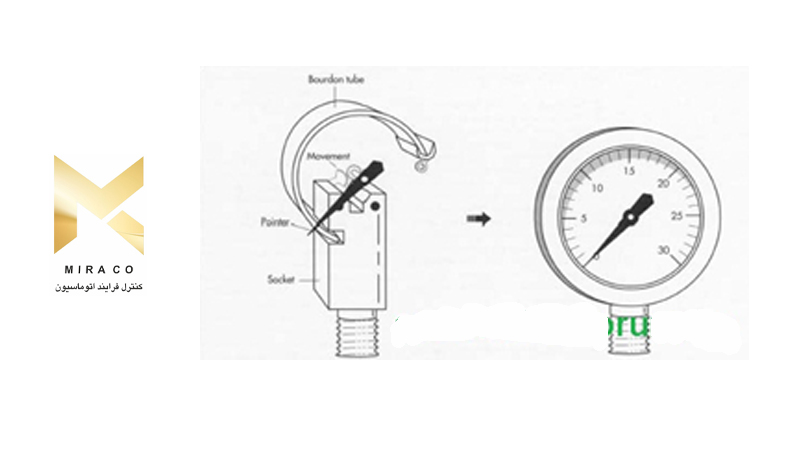

هنگامی که ارتعاش بزرگ و شدید شود، در آن لحظه ارتعاش یک مشکل اساسی است. لرزش بیش از حد می تواند باعث ناهماهنگی و خرابی در تجهیزات اندازه گیری، به ویژه فشارسنج های مکانیکی ظریف با فنرها و چرخ دنده های آن شود و در نهایت منجر به آسیب دستگاه و منجر به خرابی و نشتی شود.

فشار سنج های مکانیکی سنتی هنوز هم محبوب هستند. با این حال آنها مکانیسمهای پیچیدهای دارند و به دلیل نشتی لولههای بوردون، سوزنهای نشانگر خم شده یا سوزنهای گیر کرده از شیشه شکسته نمیتوانند به طور مداوم قابل اعتماد باقی بمانند. در حالی که میتوان گیجها را در برابر ارتعاش سخت کرد، اما در مقایسه با جایگزینی گیج با گیج الکترونیکی جدیدتر هزینه آن افزایش مییابد و اثربخشی آن محدود میشود. گیجهای فشار الکترونیکی همان فرم و عملکرد یک گیج سوزنی سنتی را ارائه میکنند. در حالی که به مراتب کمتر در معرض لرزش هستند و مجموعهای از ویژگیهای جدید از جمله تمام قابلیتهای یک ترانسمیتر فشار فرآیند کامل اتصال WirelessHART و تشخیص دستگاه یکپارچه را ارائه میدهند.

لرزش ناشی از سیال

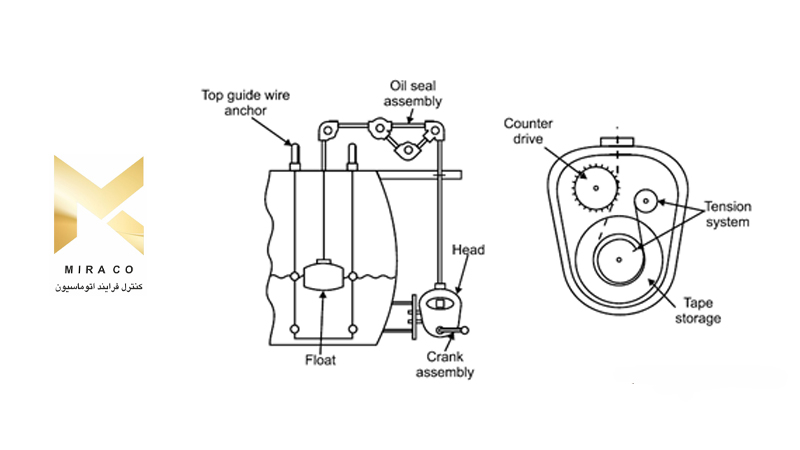

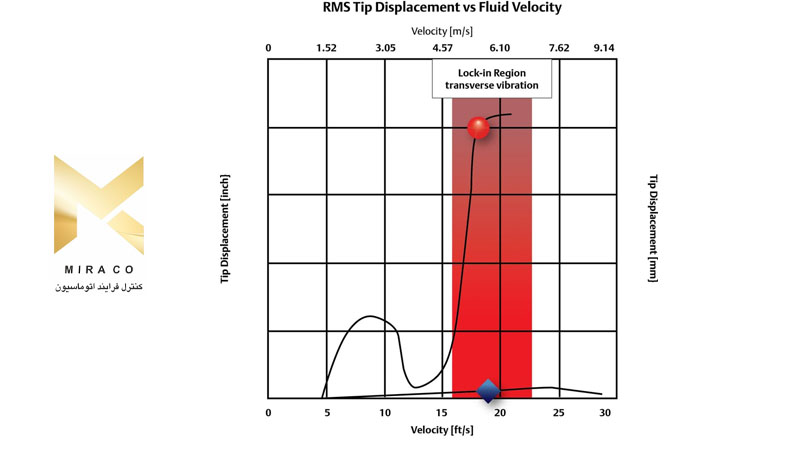

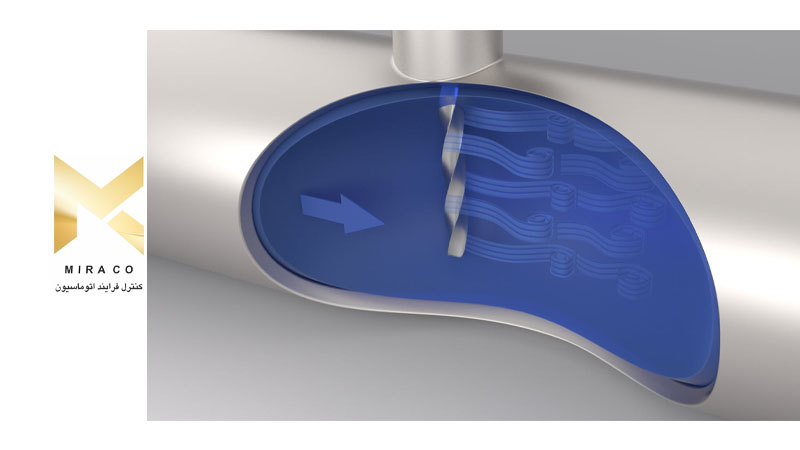

بسته به پیکربندی لولهکشی سیالهای جاری ممکن است درجات مختلفی از ارتعاش را القا کنند که باعث ریزش موج و جریانهای گردابی عجیب و غریب میشود. این مشکلات معمولاً در محل یک ترموول که برای اندازهگیری دما در جریان سیال قرار میگیرد، رخ میدهد. ترموول که عمود بر جریان سیال وارد می شود، باعث ایجاد گرداب می شود.

این به عنوان ارتعاش ناشی از گرداب (VIV) شناخته می شود. و در حالی که می تواند در برخی موقعیت ها قابل تحمل باشد. می تواند منجر به از کار افتادن سنسور و در بدترین حالت خرابی خستگی در خود ترموول شود که به طور بالقوه منجر به از دست دادن مهار می شود. ترموول های خمیده یا ترک خورده استفاده از ترموول غیر نفوذی با فشار سنج الکتریکی جدید یا ترانسمیتر سنتی شرایط فرآیند قابل اعتماد را با لرزش شدید تضمین می کند.

خستگی و شکستگی سیم

اگر از بین بردن ارتعاش امکان پذیر نیست، در نظر گرفتن آسیب احتمالی به سنسورها و سیم کشی آنها بسیار مهم است. یکی از سادهترین راهها برای انجام این کار استفاده از حسگرهای اضافی است. چه در یک غلاف یا به طور جداگانه قرار داده شوند. با مقایسه دادههای دو یا چند حسگر با استفاده از برنامهنویسی روی ترانسمیتر، در صورت متفاوت بودن قرائت رویداد یا خرابی سنسورها هشدارها را میتوان فعال کرد. حسگرهای مستقل اضافی که حتی به همان ترانسمیتر متصل هستند، می توانند احتمال از دست دادن خواندن را تا 80 درصد کاهش دهند.

دوام ترموول

در جایی که ارتعاش ناشی از گرداب مشکل ساز است. رویکرد مرسوم برای تقویت یک ترموول، ضخیم کردن آن و یا کوتاه کردن آن است تا بتواند در برابر ارتعاشات مقاومت کند. اگرچه هر دو رویکرد دارای اشکالاتی هستند:

- یک ترموول با قطر زیاد می تواند تاخیر زمانی قابل توجهی در واکنش به تغییرات دما ایجاد کند و در عین حال که باعث انسداد لوله می شود، نصب آن دشوار باشد.

- یک ترموول کوتاه ممکن است به اندازه کافی در جریان سیال فرآیند گسترش نیابد تا خوانش دقیقی ارائه دهد.

صرف نظر از طراحی ترموول، بسته به سرعت سیال، VIV ممکن است به فرکانس طبیعی خود ترموول برخورد کند و باعث افزایش ارتعاش و افزایش قابل توجه خستگی فلز شود. برخی از سرعت های سیال باعث می شود که فرکانس VIV با فرکانس طبیعی ترموول مطابقت داشته باشد و باعث افزایش قابل توجه دامنه می شود.

در حالی که فرمول هایی برای محاسبه ویژگی های ترموول مورد نیاز وجود دارد که توسط انجمن مهندسین مکانیک آمریکا (ASME) در استاندارد PTC 19.3 TW-2016 بیان شده است. از آنجایی که رابطه بین سرعت سیال و فرکانس VIV غیرخطی است، انجام این محاسبات با دست می تواند دشوار زمان بر باشد. ابزارهای آنلاین رایگانی مانند نرمافزار طراحی Emerson’s Rosemount Thermowell وجود دارد که میتواند پس از وارد کردن لیستی از ۲۰ یا بیشتر متغیر در مورد ابعاد و ویژگیهای عملیات محاسبه را انجام دهد. با در نظر گرفتن این موضوع طراحان می توانند به راحتی ترموول های مناسب را اندازه بگیرند و همچنین ببینند که آیا واحدهای موجود برای کاربردهای جدید مناسب هستند یا خیر بدون اینکه در محاسبات دست و پا گیر شوند، انعطاف پذیری بیشتری در طراحی ارائه می دهند.

اجتناب از لرزش ناشی از مایعات

بهترین راه برای مقابله با این مشکل حذف آن در منبع است. ارتعاش ترموول ناشی از ریزش بیداری را می توان با تغییر به طرح مربع مارپیچ که در حال حاضر با موفقیت زیادی در پشته های باد و بالابرهای اعماق دریا برای حل مشکلات مشابه استفاده می شود تا 90٪ کاهش داد. ترموول Rosemount Twisted Square Emerson نه تنها بیش از 90 درصد از اثرات گرداب مخرب را سرکوب می کند، بلکه امکان غوطه وری مناسب را نیز فراهم می کند که امکان اندازه گیری دما قابل اطمینان تر ایمن و قابل تکرار را فراهم می کند.

جریان های چالش برانگیز

یک جریان ممکن است زمانی چالش برانگیز یا شدید در نظر گرفته شود که دارای یک یا چند ویژگی زیر باشد: سرعت بالا، محدوده کاهش جریان گسترده و اندازه خطوط بزرگ

سرعت بالا

از لحاظ تاریخی، دستورالعمل های لوله کشی سرعت سیال را به 7 فوت در ثانیه محدود می کند. با این حال، این عمل به دلیل هزینه بالاتر مرتبط با آن دیگر به ندرت مورد توجه قرار می گیرد.

یک روش ساده برای حل هر دو مشکل در سنسور میانگین لوله پیتوت وجود دارد که جای یک عنصر اولیه تک روزنه معمولی را می گیرد.

لوله پیتوت کمترین نفوذ به لوله را دارد برای جریان دو طرفه کار میکند، گرادیانهای سرعت را برای دقت بالاتر به طور متوسط میگیرد و برای استفاده در مایعات، گازها و بخار تا 300 فوت در ثانیه مناسب است.

محدوده جریان بسیار متغیر

بیشتر واحدهای فرآیند برای کار در یک نقطه شیرین باریک طراحی شدهاند. مقدار مشخصی که طراحان تجهیزات را برای آن اندازه میدهند. با این حال، اگر جریان بسیار متفاوت باشد اندازه دقیق تجهیزات می تواند چالش برانگیز باشد. فلومترهای کوریولیس دامنه وسیعی دارند اما برای همه کاربردها مناسب نیستند. بنابراین باید به جای آن از ترانسمیتر اختلاف فشار معمولی استفاده شود.

هنگام استفاده از ترانسمیتر اختلاف فشار، برخی از کاربران به روش منسوخ شده میترهای دوتایی برای افزایش برد متوسل می شوند. این یک راه حل دست و پا گیر است و با وجود ترانسمیتر اختلاف فشار که از الکترونیک برای گسترش دامنه اندازه گیری بدون از دست دادن دقت استفاده می کنند، منسوخ شده است

سایز خط بزرگ

در حالی که فلومترها بسیار مقیاس پذیر هستند، افزایش اندازه می تواند هزینه را تا حد زیادی افزایش دهد. یک بار دیگر، سنسورهای لوله پیتوت به کمک می آیند. آنها به خوبی برای اندازه های خطوط بزرگ مناسب هستند و می توانند برای مقاطع عرضی تا 96 اینچ ساخته شوند.

در انتخاب فلومتر اختلاف فشار DP کمک کنید.

فلومتر های اختلاف فشار DP به دلیل انعطاف پذیری خود یک فناوری رایج برای اندازه گیری جریان هستند، اما انتخاب عنصر اولیه صحیح می تواند دشوار باشد. برای آسانتر کردن انتخاب استفاده از ابزارهای نرمافزار آنلاین جدید فرآیند انتخاب را ساده میکند. برای مثال، ابزار اندازهگیری و انتخاب جریان DP Emerson، کاربران را در فرآیند پیکربندی راهنمایی میکند. هنگامی که درک شرایط فرآیند مانند اندازه لولهکشی، سیال فرآیند و پارامترهای عملیاتی مشخص شد پیروی از مراحل این ابزار طراحی، شرح پیکربندی کامل و شماره قطعه را بر اساس کاتالوگ فروشنده ارائه میکند.

مایعات شدید

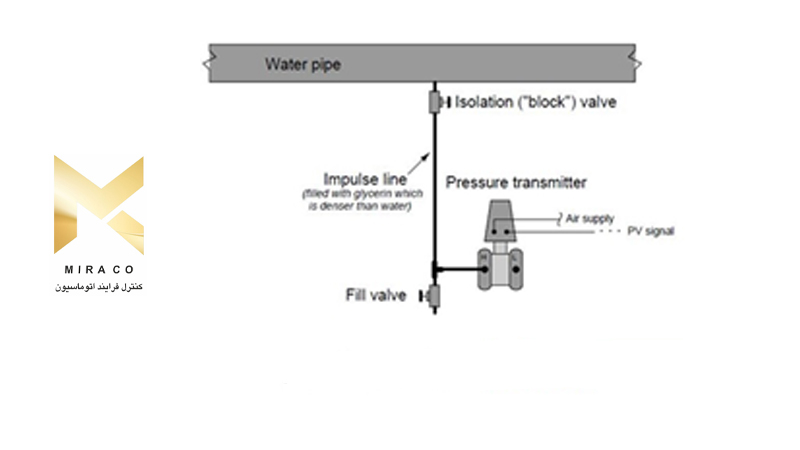

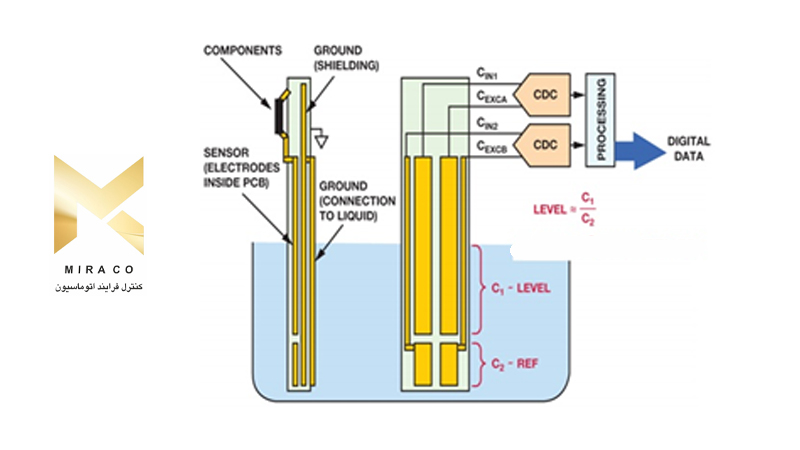

هنگام در نظر گرفتن سیالات مهم است که نه تنها مایع، گاز یا بخار بودن سیال را در نظر بگیرید. بلکه باید به این نکته نیز توجه کنید که سیال چه ویژگی هایی دارد که می تواند آن را شدید کند. به عنوان مثال، ذرات معلق میتوانند بر روی هر واحد فرآیندی که برای اندازهگیری سیال در نظر گرفته شدهاند، مانند خرابی ابزار، خوردگی، گرفتگی خطوط ایمپالس و افزایش تعمیر و نگهداری، اثر نامطلوبی داشته باشد. در مایعات سوزاننده، محتوی سیال ناشی از خوانش فشار یا دما بسیار مهم است.

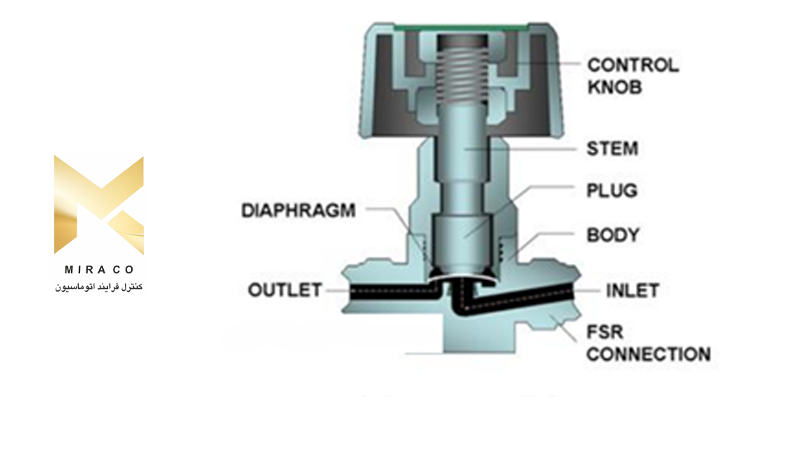

و اغلب مهندسان از آب بندی های راه دور استفاده می کنند تا احتمال ورود سیال به خطوط ایمپالس یا خود دستگاه را از بین ببرند. آب بندی مایع فرآیند را در جایی که به آن تعلق دارد نگه میدارد. بنابراین ابزار با سیال در نقطه مهار تماس پیدا نمیکند و از اندازهگیری دقیق و ترانسمیتر های محافظت شده اطمینان میدهد.

آب بندی های دیافراگمی از مواد مختلفی ساخته می شوند که برای به حداقل رساندن خوردگی در هر شرایط فرآیندی طراحی شده اند و می توان آنها را برای مقاومت در برابر سایش پوشش داد تا سیالات پرکننده بتوانند دما و فشار قابل اطمینان را حفظ کنند.

اجتناب از قطعات در معرض فرآیند

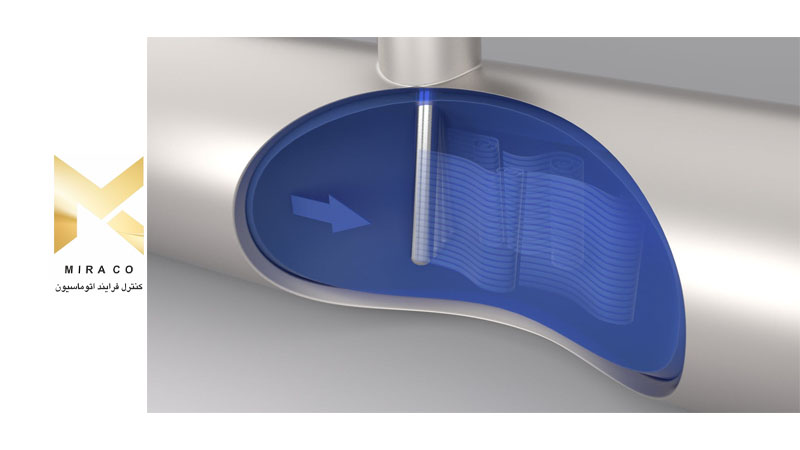

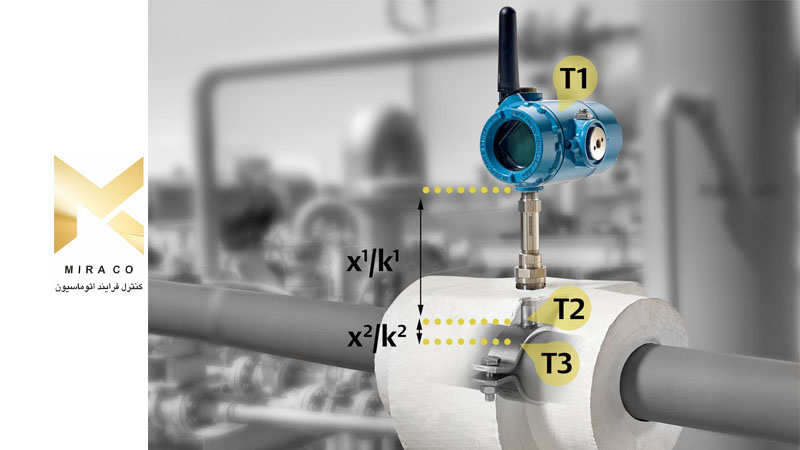

در حالی که گاهی اوقات می توان از قطعات در معرض فرآیند استفاده کرد که توسط آلیاژهای تخصصی محافظت می شوند، عملی بودن یا نبودن آن به کاربرد بستگی دارد. این امر به ویژه در مورد ترموول ها صادق است که به دلیل ماهیت آنها بقای آنها در سیالات شدید دشوار است. یک راه حل متداول این است که سنسورهای دما را به بیرون لوله ببندید. با این حال، اینها در برابر نوسانات دمای خارجی و اتلاف گرما از طریق خود لوله آسیب پذیر هستند.

وقتی خوانشهای خارجی تنها گزینه هستند، سنسور دما که بهطور خاص طراحی شدهاند. میتوانند با دقت عمل کنند. حتی اگر به بیرون متصل شوند.

یک الگوریتم تعبیه شده در ترانسمیتر می تواند گرمای دفع شده توسط لوله را تصحیح کند و یک جفت دستگاه دمای مقاومتی (RTD) که یکی به لوله و دیگری در ترانسمیتر متصل است. می تواند نوسانات دمای محیطی را جبران کند و خوانش دقیق را حتی در داخل ترانسمیتر تضمین کند. خشن ترین محیط ها این توانایی در فناوری X-well Rosemount یافت میشود که تنها با استفاده از اندازهگیری سطح، اندازهگیری دقیق دمای فرآیند را فراهم میکند.

برای دوام طراحی شده است

مایعات شدید به تجهیزاتی نیاز دارند که بتوانند با خیال راحت آنها را مدیریت کنند. این کار می تواند به سادگی پوشش با آلیاژهای سخت تر و پلیمرهای فرموله شده خاص یا حتی رسوب یک لایه میکرو نازک از کربن نانوساختار باشد. گاهی اوقات سخت کردن سطح کافی نیست. فلومترهای اختلاف فشار برای کار در بسیاری از شرایط سخت مورد نیاز هستند و متعاقباً فناوری به کار رفته در آنها بادوام تر شده است.

دیافراگم های نازک با ویژگی های خمش منحصر به فرد می توانند در عین محافظت از کنتورهای آسیب پذیرتر، دقت لازم را ارائه دهند.

فلومترهایی با بخش های قرقره کاملاً جوش داده شده، شیر های جداسازی داخلی، ورودی های دما و عناصر اولیه چند روزنه به حداقل رساندن جریان لوله های بالادست و پایین دست کمک می کنند. خطوط ایمپالس کوتاه و اتصال نزدیک ترانسمیتر اختلاف فشار DP پتانسیل اتصال را به حداقل می رساند. شیر های ایزوله از نوع گیت و پورت های پاک کننده روی خطوط ایمپالس امکان میله گذاری را بدون خاموش کردن واحد فراهم می کنند و در صورت خرابی، می توان کل ترانسمیتر را بدون خاموش شدن فرآیند تعویض کرد.

این ترانسمیتر های اختلاف فشار DP بسیار بادوام همچنین میتوانند فشار خط استاتیک را نشان دهند و سیالات را تا دمای 315 درجه سانتیگراد (600 درجه فارنهایت) کنترل کنند و حتی در شرایط سخت آنها را به انتخابی ایدهآل تبدیل کنند.

دمای شدید

گرما و سرمای شدید می تواند به همان اندازه برای تجهیزات پردازش مضر باشد. در حالی که گرما به طور کلی بدتر از این دو در نظر گرفته می شود. سرما، به ویژه در محدوده برودتی، می تواند به همان اندازه مخرب باشد، اگر نه بیشتر.

بسیاری از تکنیک های مورد استفاده برای محافظت در برابر سیالات شدید نیز در برابر دماهای شدید با برخی تغییرات تخصصی موثر هستند.

دمای محیطی پایین

در حالی که خود دستگاههای اندازهگیری ممکن است در دمای پایین محیطی به کار خود ادامه دهند، نمیتوان همین را برای وسایل الکترونیکی که آنها را اجرا میکنند. مدار دارای محدوده عملیاتی باریکی است و دمای سرد بیش از -40 درجه سانتیگراد (-40 درجه فارنهایت موجود در برخی از خطوط لوله نفت کانادا و روسیه) می تواند باعث توقف عملکرد آنها شود.

در این شرایط شدید، کابینتهای ردیابی گرما و ابزار دقیق گرم میتوانند از تجهیزات استاندارد محافظت کنند، در حالی که تجهیزات تخصصی که قادر به تحمل چنین دماهایی بدون کمک هستند نیز میتوانند مستقر شوند.

اندازه گیری دماهای برودتی

حتی در محدوده دمایی برودتی 50- درجه سانتیگراد (-58 درجه فارنهایت) و کمتر، معمولاً از سنسورهای RTD معمولی استفاده می شود. RTD ها در تعدادی کلاس با محدوده دمایی مختلف، در هر نقطه از -50 درجه سانتیگراد تا -200 درجه سانتیگراد (-58 درجه فارنهایت تا -328 درجه فارنهایت) وجود دارند. با این حال، انتخاب یک کلاس مناسب بسیار مهم است. هنگامی که حتی چنین محدوده دمای پایین کافی نیست. می توان از ترموکوپل استفاده کرد. ترموکوپل ها برای کنترل دماهای پایین نسبت به RTD ها، تا دمای -270 درجه سانتیگراد (-450 درجه فارنهایت) مناسب ترند و در انواع مختلفی وجود دارند.

بیشتر ترموکوپل ها خطی بودنشان را زیر 100- درجه سانتیگراد (-150 درجه فارنهایت) از دست می دهند، اما این یک مشخصه شناخته شده است و به راحتی با نرم افزار تعبیه شده در ترانسمیتر بدون از دست دادن دقت قابل محاسبه است.

فلومترهای اختلاف فشار DP برای دماهای پایین

در حالی که گزینه های زیادی وجود دارد، فلومترهای اختلاف فشار DP با ترانسمیتر های مناسب برای مایعات برودتی مانند گاز طبیعی مایع (LNG) مناسب هستند. در این مورد، توجه به جای سنسور و انتخاب مواد اهمیت ویژه ای دارد.

برای کاربردهای مایع معمولی فلومترهای اختلاف فشار DP در زیر لوله قرار می گیرند تا از به دام افتادن گازها در پشت دیافراگم جلوگیری شود. در کاربردهای LNG، برعکس است. با اجازه دادن به گازها برای به دام افتادن یک لایه عایق تشکیل می شود که از تجهیزات ظریف در برابر سرمای شدید محافظت می کند.

بدنه های ترانسمیتر ساخته شده از فولاد ضد زنگ به راحتی قادر به مقاومت در برابر سرما هستند، اما سایر عناصر مانند واشر و حلقه های O ممکن است قادر به مقاومت در برابر آن نباشند و در نهایت باعث شکننده شدن و از کار افتادن آنها می شود. به همین دلیل، استفاده از خطوط ایمپالس کاملاً جوش داده شده و جابجایی تجهیزات ظریف تر از سیال فرآیند رایج است.

جداسازی ترانسمیتر

همانطور که در مورد سیالات فرآیند شدید برای دماهای شدید، می توان از آب بندی دیافراگم برای اندازه گیری فشار و سطح استفاده کرد. با این حال مایعات پرکننده تخصصی که به طور خاص برای یخ زدن یا جوشیدن در شرایط شدید طراحی شده اند، مورد نیاز است. اگر مایع پرکننده اجازه داشته باشد به دمای محیط برسد. میتواند پاسخ دما را کند یا کاملاً قطع کند و فاصله قرار گرفتن ترانسمیتر از نقطه اندازهگیری را محدود کند.

سیالات دوگانه می توانند به ترانسمیتر اجازه دهند تا از تماس با سیال شدید دورتر شود. زیرا سیالات پرکننده مخصوص دمای محیط و سیال فرآیند هستند. در صورت راه اندازی مناسب این سیستم ها را می توان در محدوده دمایی تا 410 درجه سانتیگراد (770 درجه فارنهایت) یا تا 105- درجه سانتیگراد (157- درجه فارنهایت) استفاده کرد.

فشار شدید

مانند همه موارد افراطی فشار چه زیاد و چه کم چالش های منحصر به فرد خود را ارائه می دهد. ترانسمیتر های مکانیکی می توانند برای مدت طولانی در محدوده طراحی شده خود کار کنند. اما در صورت افزایش فشار بیش از حد خارج از محدوده ممکن است آسیب ببینند. اکثر ارائه دهندگان ابزار دقیق فرآیند می توانند اندازه گیری تا 20000 psi (1379 bar) را پشتیبانی کنند، زیرا اکثر برنامه های خارج از این محدوده کمتر رایج و تخصصی تر هستند.

اندازه گیری اختلاف فشار سخت جریان

فلومترهای معمولی اختلاف فشار DP به گونه ای طراحی شده اند که افت فشار پایینی در سرتاسر عنصر اولیه داشته باشند، به اندازه 30psi (2 بار) در محدوده عملیاتی معمولی، که می تواند زمانی که سیال فرآیند دارای فشار بسیار بالایی است. مثلاً 5000 psi (345 بار) یک چالش ایجاد کند. اندازه گیری یک اختلاف فشار کوچک در محیطی که فشار استاتیکی آن صدها برابر بیشتر از اختلاف فشار است می تواند دشوار باشد.

با این حال، برخی از ترانسمیتر های اختلاف فشار DP دقیقاً برای این سناریو طراحی شده اند. در حالی که آنها محدوده اندازه گیری کوچکی دارند، فقط تا 150psi (10.3 بار)، آنها می توانند فشار خط استاتیک تا 15000psi (1034 بار) را تحمل کنند. آنها در برابر فشار بیش از حد و اثرات فشار خط بسیار مقاوم هستند و به آنها اجازه می دهد تا دقت و پایداری بالایی را حتی در شرایط شدید حفظ کنند.

کار در خلاء

فشار پایین چیزی کمتر از اتمسفر است و در بیشتر موارد، تجهیزات استاندارد تحت این شرایط به کار خود ادامه می دهند. استثنا این است که باید توجه ویژه ای به پر کردن مایع شود. در شرایط بسیار کم فشار، نقطه جوش به شدت کاهش می یابد و تبخیر یک نگرانی بزرگ است. اگر این اتفاق برای مایع پر کننده بیافتد می تواند باعث از کار افتادن کل سیستم و خاموش شدن شود.

سیالات پرکننده باید به گونهای طراحی شوند که تحت این شرایط فشار کم شدید و همچنین در سیستمهای آب بندی شده کار کنند و از تمام ساختارهای جوشکاری شده برای جلوگیری از ورود هوای خارجی به سیستم ایمپالس استفاده کنند.

ابزار مناسب

مانند همه چیز مهم است که از ابزار مناسب برای کار مناسب استفاده کنید. این در هنگام برخورد با شرایط شدید نیز صادق است. فنآوریها و شیوههایی که در اینجا توضیح داده میشوند. فقط ابزارهای مناسبی هستند. و هیچ یک پروژه سرمایهای بزرگ نیستند و نیازی به اجرا در مقیاس بزرگ ندارند. حل معما بسیار ساده است. هر بهبودی را می توان به صورت جداگانه برای دستاوردهای افزایشی اجرا کرد و موانع اثربخشی و سودآوری را از بین برد.

[fusion_person name=”تیم تولیدمحتوای میراکنترل” title=”میراکنترل؛کنترل فرایند اتوماسیون” picture=”https://miracontroller.com/wp-content/uploads/2021/02/icons8-manager-80.png” picture_id=”21002|full” pic_link=”” linktarget=”_self” pic_style=”” pic_style_blur=”” pic_style_color=”” pic_bordersize=”” pic_bordercolor=”” pic_borderradius=”” hover_type=”none” background_color=”” content_alignment=”center” icon_position=”bottom” social_icon_boxed=”” social_icon_boxed_radius=”” social_icon_color_type=”” social_icon_colors=”” social_icon_boxed_colors=”” social_icon_tooltip=”left” blogger=”” deviantart=”” digg=”” dribbble=”” dropbox=”” facebook=”” flickr=”” forrst=”” instagram=”” linkedin=”” myspace=”” paypal=”” pinterest=”” reddit=”” rss=”” skype=”” soundcloud=”” spotify=”” tumblr=”” twitter=”” vimeo=”” vk=”” whatsapp=”https://wa.me/989125376505″ xing=”” yahoo=”” yelp=”” youtube=”” email=”info@miracontroller.ir” show_custom=”no” hide_on_mobile=”small-visibility,medium-visibility,large-visibility” class=”” id=””]تمامی محتوای قرارگرفته در این سایت نتیجه زحمات یکایک افراد تیم تولیدمحتوای میراکنترل است. استفاده از این مطالب با ذکر منبع بلامانع می باشد.[/fusion_person][/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]