سطح لازم ارتباط عامل مهمی است

انتخاب موقعیت سزاوار دقت لازم است – و در نظر گرفتن چندین عامل قبل از تصمیم گیری قطعی، مطمئناً یک رویکرد معمولی برای همه موقعیتها وجود ندارد. یک انتخاب ناآگاهانه می تواند منجر به عواقب نامطلوب شود. از یک طرف، انتخاب یک پوزیشنر با ویژگیهایی که برای یک فرآیند خاص مفید نیستند، احتمالاً منجر به هزینههای بیش از حد لازم میشود. از سوی دیگر، تصمیم خرید صرفاً بر اساس قیمت ممکن است منجر به پوزیشنر شود که یا کار غیر استانداردی انجام می دهد یا برای انجام یک عملکرد مورد نیاز نیاز به تعویض دارد.

🔹ارائه دهنده: تیم تولید محتوای میراکنترل

فهرست مطالب:

🔰ملاحظات ارتباطی

🔰مسائل زیرساختی

بسیاری از فروشندگان پوزیشنرهای خط خود را به عنوان خوب، بهتر و بهترین دسته بندی می کنند. اگرچه این مفید است، اما تعیین انتخاب بهینه کافی نیست. داشتن درک روشنی از الزامات یک فرآیند معین و ویژگی های پوزیشنرهای موجود بهترین تصمیم را هدایت می کند.

هنگام گذراندن فرآیند انتخاب پوزینر، معمولاً باید روی دو عنصر کلیدی تمرکز کنید: کنترل و ارتباطات، به عبارت دیگر در کنترل شیر به چه دقتی نیاز دارید و در طول فرآیند چقدر فیدبک لازم است؟

تا آنجا که کنترل هدف اصلی تسهیل محیطی است که در آن شیر بهترین عملکرد خود را برای کاربرد داده شده دارد. بسته به ماهیت فرآیند، چندین گزینه وجود دارد. یک حلقه محلی پایه ممکن است توسط یک پوزیشنر پنوماتیکی به خوبی ارائه شود که احتمالاً با یک مبدل جریان/فشار (IP) به کنترلر متصل می شود، یا توسط یک پوزیشنر الکترو پنوماتیک آنالوگ، هنگامی که می خواهید قابلیت های بیشتری داشته باشید یکی از پوزیشنرهای جدید مبتنی بر ریزپردازنده با الگوریتم های داخلی پیشرفته را در نظر بگیرید که می تواند وظایف جامع تری را انجام دهد. برای مثال، میتوان آنها را برای به حداکثر رساندن عملکرد تنظیم کرد یا پارامترهای تنظیم را با گذشت زمان برای بهبود پاسخدهی شیر با حلقه تطبیق داد.

با این حال اگرچه مهم است، اما کنترل چیزی نیست که بسیاری از اپراتورها به آن نیاز داشته باشند. با بهبود سطوح ارتباطی، ترس زیادی از کنترل ناکافی وجود ندارد. به عبارت دیگر اگر ارتباط قوی باشد، سطح کنترل نیز خواهد بود.

ملاحظات ارتباطی

تعیین ارتباط مناسب بسیار ظریف تر است. در اصل پوزیشنر های معمولی بر ارتباطات یک طرفه تکیه می کردند. آنها بر روی سیگنال آنالوگ (پنوماتیک 3-15 psi یا الکتریکی 4-20 میلی آمپر) از کنترل کننده عمل می کنند. پوزیشنرهای هوشمند با قابلیت های ارتباط دیجیتالی در دهه 1980 و 1990 ظاهر شدند.

امروزه بسیاری از پوزیشنرها دارای ارتباط دو طرفه هستند: دستگاه سیگنالی را از سیستم کنترل در مورد موقعیت شیر مورد نیاز دریافت می کند و همچنین اطلاعات دیجیتالی، به عنوان مثال، موقعیت واقعی شیر را ارسال می کند. چنین سیگنال بازخوردی می تواند به اپراتورها اجازه دهد تا تعیین کنند که آیا پوزیشنر در واقع از دستورات سیستم پیروی می کند یا خیر، علاوه بر این تشخیص با انقلاب پوزیشنر هوشمند در دسترس قرار گرفت. اکنون کارکنان کارخانه می توانند اجزای داخلی پوزیشنر و حتی رفتار خارجی شیر را کنترل کنند تا زمانی که شیر به شکل غیرمنتظره ای رفتار می کند، تشخیص دهند. برخی از تولید کنندگان سطوح مختلف تشخیصی را ارائه می دهند که از بین آنها می توان انتخاب کرد.

شما باید برای برقراری ارتباط بهینه مورد نیاز برای فرآیند تلاش کنید. با سطح ارتباطی نامشخص، ممکن است اعلان مشکلات احتمالی را دریافت نکنید یا شیر ممکن است تا حد امکان کارآمد نباشد. از سوی دیگر تعیین بیش از حد میزان ارتباط مورد نظر می تواند یک اشتباه پرهزینه باشد. پرداخت هزینه برای فناوری غیرضروری یا استفاده نشده چندان منطقی نیست.

پوزیشنرهای اصلی آنالوگ پنوماتیک و الکتروپنوماتیک هنوز هم می توانند نقش ارزشمندی ایفا کنند. این فناوری قابل اعتماد و بالغ است – و کاری را که برای انجام آن طراحی شده بود به خوبی انجام می دهد. به عنوان مثال، بسیاری از پالایشگاه ها به تعداد زیادی پوزیشنر پنوماتیکی اساسی متکی هستند که به سادگی سیگنال کنترل 3-15 psi را از کنترلر می گیرند و فشار هوا را به اکچویتورتعدیل می کنند. این دستگاهها بدون هیچ قطعه الکتریکی، با اصطلاح قدیمی پالایشگاه «بدون سیم، بدون آتش» مطابقت دارند. این و پوزیشنرهای پایه الکتروپنوماتیکی ممکن است به اندازه کافی آنچه را که در برخی شرایط مورد نیاز است کنترل کنند. بنابراین ارتقاء به فناوری پیشرفته تر، بازگشت سرمایه مورد نیاز برای امکان پذیر ساختن چنین ارتقایی را ارائه نمی دهد. چنین پوزیشنرهایی فاقد هرگونه ارتباط دیجیتال یا الکترونیک ریزپردازنده هستند و معمولاً سطح اولیه دقت و تکرارپذیری (0.5-1٪) را ارائه می دهند.

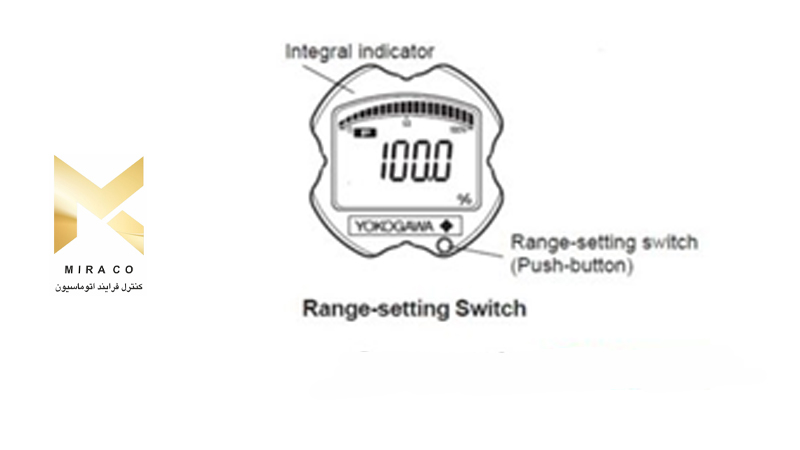

پوزیشنرهای الکترو پنوماتیک پیشرفته کمی توانایی بیشتری دارند. اینها از یک ورودی آنالوگ 4 تا 20 میلی آمپر، مشابه دستگاه اصلی استفاده می کنند. اما دارای تجهیزات الکترونیکی مبتنی بر ریزپردازنده هستند که امکان پیکربندی و تنظیم آسان را فراهم می کند. با این حال، این پوزیشنرهای الکترو پنوماتیک آنالوگ هنوز هیچ نوع تشخیص یا ارتباطات دیجیتالی ندارند. آنها سطح خوبی از دقت و تکرار (0.25-0.5٪) را ارائه می دهند.

گام بعدی به سمت بالا، پوزیشنر های HART هستند. چنین دستگاه هایی در دو سبک اصلی وجود دارند: با قابلیت های تشخیصی صفر یا فقط اولیه، یا تشخیص پیشرفته این پوزیشنرها معمولاً از دقت و تکرارپذیری بالایی برخوردار هستند (0.1-0.25%).

دستگاههای HART به لطف سیگنال دیجیتالی کلید تغییر فرکانس در بالای سیگنال 4 تا 20 میلی آمپری که به پوزیشنر میرود، قابلیت ارتباطات دیجیتالی دارند. بنابراین آنها با یک کنترلر 4-20 میلی آمپر سازگار هستند. پوزیشنرهای HART برای برقراری ارتباط مداوم با یک سیستم کنترلی که قابلیت ارتباط دیجیتالی دارد، طراحی شده اند. علاوه بر این، فردی در این زمینه با یک دستگاه دستی مناسب میتواند با چنین پوزیشنری ارتباط برقرار کند تا اطلاعات تشخیصی خاصی را دریافت کند یا کالیبراسیون خودکار انجام دهد، حتی اگر پوزیشنر به صورت دیجیتالی با سیستم کنترل ارتباط برقرار نکند.

پوزیشنرهای هوشمند HART گستردهترین طیف از قابلیتهای اختیاری را دارند، از جمله گواهینامههای برق بینالمللی، عملکردهای ” fail freeze” که شیر را در آخرین موقعیت خود در صورت از دست دادن ارتباطات یا فشار هوا قفل میکند، ساخت و ساز ضد انفجار یا ذاتاً ایمن و غیره… یکی از رایج ترین گزینه های موجود سیگنال موقعیت 4-20 میلی آمپر است. دستگاهی با این گزینه دارای دو ترمینال اضافی است که سیگنال موقعیت 4-20 میلی آمپر متصل به ورودی آنالوگ در سیستم کنترل را ارائه می دهد تا برای تأیید حرکت شیر به موقعیت فرمان، بازخورد ارائه دهد.

با یک سیستم کنترل دیجیتال یکپارچه، شما نیازی به ورودی آنالوگ اضافی ندارید زیرا این اطلاعات در جریان داده های دیجیتالی موجود است که بین سیستم کنترل و پوزیشنر ارسال می شود.

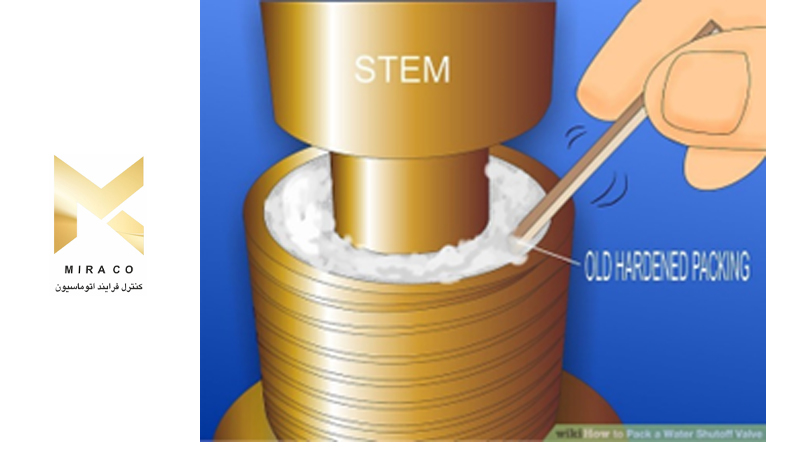

همانطور که قبلا ذکر شد، تامین کنندگان سطوح متفاوتی از قابلیت های تشخیصی را در پوزیشنر های خود ارائه می دهند. بسته به سنسورها و قطعات داخلی تعبیه شده در پوزیشنر، ممکن است بتوانید اطلاعاتی مانند مقدار فشار هوا، موقعیت شفت، دمای محفظه و غیره را دریافت کنید. داشتن این فیدبک دیجیتالی می تواند دستیابی به بهترین قابلیت اطمینان را در یک سیستم کنترل تقویت کند، زیرا اپراتورها می تواند تعیین کند که چه زمانی چیزهای نگران کننده در حال وقوع هستند. به عنوان مثال آیا فشار هوا برای یک شیر خاص از بین رفته است؟ آیا شیر به درستی پاسخ می دهد؟ شیری که قبل از رسیدن به موقعیت مورد نظر متوقف می شود، می تواند یک زنگ نرم افزاری ایجاد کند که به اپراتور هشدار می دهد که شیر به روش مورد نظر عمل نمی کند.

با برداشتن این یک قدم جلوتر، میتوانید الگوریتمهای تشخیصی را در داخل پوزیشنر یا سیستم کنترلی بسازید که به تمام دادههای دیجیتال نگاه میکند و اگر شیر تا انتها باز نشد، زنگ هشدار را راهاندازی میکند. شاید شیر یا اکچویتور گیر کرده باشد. شاید فشار هوا کافی نباشد. شاید آسیب فیزیکی رخ داده باشد. تشخیص موقعیت می تواند پلنت صنعتی را در مورد هر یک از این اتفاقات هشدار دهد.

به خاطر داشته باشید که ارتباط بهینه و توانایی تشخیصی اغلب می تواند به طور قابل توجهی بر روی نتیجه تاثیر بگذارد.

مسائل زیرساختی

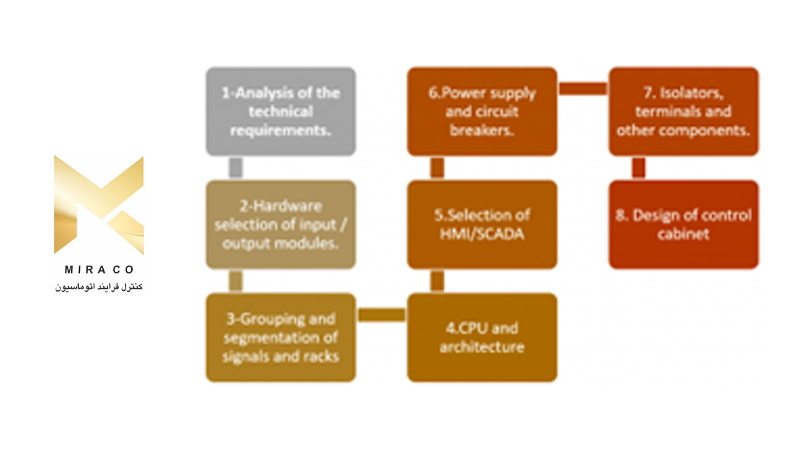

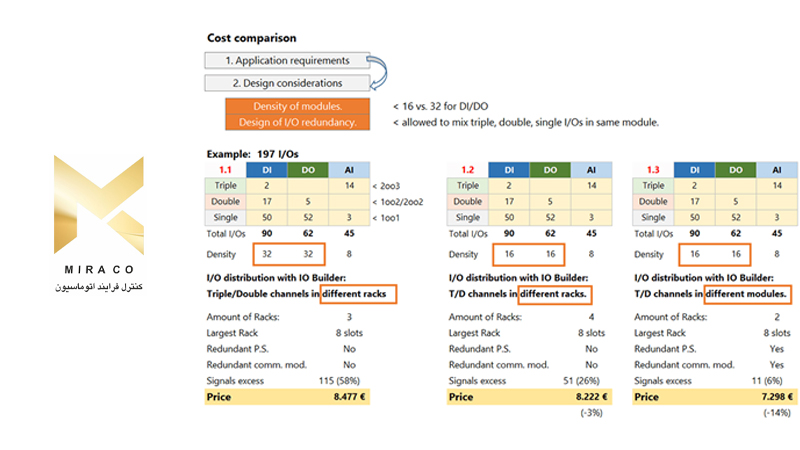

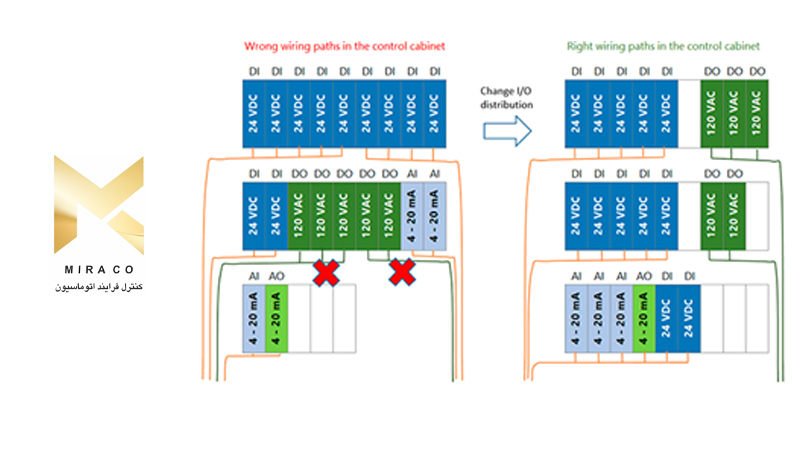

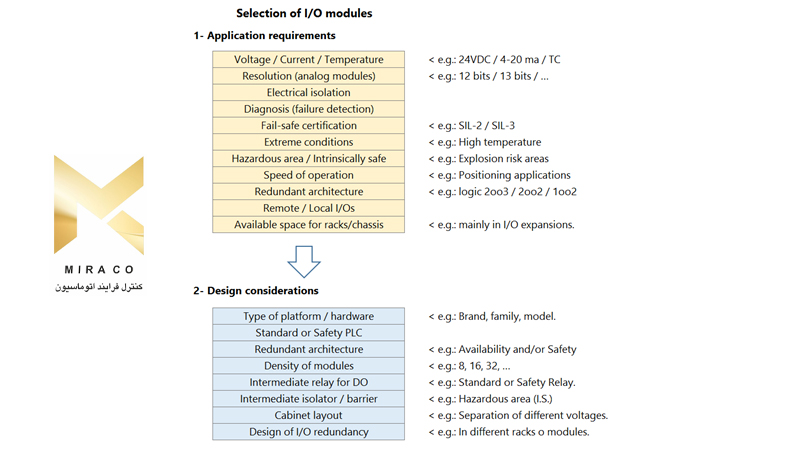

متأسفانه محدودیت های ناشی از زیرساخت ها می تواند گزینه ها را تحت تأثیر قرار دهد. به عنوان مثال یک کارخانه ممکن است انواع مختلف و نسل های مختلف پانل های ورودی/خروجی (IO) داشته باشد که به دستگاه های کارخانه متصل می شوند. گاهی اوقات در چنین مواردی، یک پنل IO نسخه قبلی است که نمیتواند با این دستگاههای فیلد صحبت کند و از ارتباطات پیشرفته جلوگیری میکند. بسیاری از مسائل دیگر نیز می تواند بر توانایی پلنت صنعتی برای رسیدن به آن سطح ارتباطی مطلوب تأثیر بگذارد. برای مثال اگر کارخانه دارای یک دسته از کنترلکنندههای منطقی قابل برنامهریزی باشد، برخلاف سیستم کنترل توزیعشده (DCS)، ممکن است فاقد قابلیتهای ارتباطی کامل باشند – و بنابراین، ممکن است نتوانند از یک سیستم تشخیصی پیشرفته پشتیبانی کنند که امکان پیشبینی و نگهداری را فراهم میکند.

خوشبختانه پوزیشنرها با فناوری تشخیصی و تاریخ نگار داده به درستی در دسترس هستند. بنابراین حتی اگر سیستم کنترل نتواند از این قابلیت پشتیبانی کند، آن پوزیشنرها دادههای تشخیصی را در داخل ذخیره میکنند – که میتوان با استفاده از یک دستگاه دستی یا رایانه لپتاپ بازیابی کرد. بنابراین، یک کارخانه میتواند تعمیر و نگهداری پیشبینیکننده را بدون هزینه یک سیستم DCS هفت رقمی با استفاده از نرمافزار تعمیر و نگهداری پیشبینیکننده انجام دهد. یا میتواند پس از ایجاد قابلیتهای ارتباطی کامل، این دادهها را در سیستم کنترل آپلود کند و احتمالاً سالها از دادههای تشخیصی را حفظ کند.)

البته پوزیشنر بهینه به کاربرد داده شده بستگی دارد. برای مثال، کارخانهای که به دنبال انجام تعمیرات پیشبینیکنندهتر است، باید پوزیشنر هایی را با سطح عیبیابی برای پیشبینی دقیق زمان وقوع خرابی در تجهیزات انتخاب کند. در عین حال، شاید تنها پنج حلقه در کارخانه واقعاً به سطح بالایی از تشخیص نیاز داشته باشد. بقیه به آن سطح از تشخیص نیاز ندارند و هرگز از آن استفاده نخواهند کرد، بنابراین پرداخت برای آن قابلیت ها معنی ندارد.

هنگام تعیین سطح فناوری لازم درک نیازهای سیستم و گزینه های موجود بسیار مهم است. هر فرآیند کمی متفاوت است، به همین دلیل است که کار با یک متخصص که همه گزینه های موجود را درک می کند – پس از ایجاد درک عمیق از نیازهای خاص یک فرآیند – رویکرد ایده آل است.

[fusion_person name=”تیم تولیدمحتوای میراکنترل” title=”میراکنترل؛کنترل فرایند اتوماسیون” picture=”https://miracontroller.com/wp-content/uploads/2021/02/icons8-manager-80.png” picture_id=”21002|full” pic_link=”” linktarget=”_self” pic_style=”” pic_style_blur=”” pic_style_color=”” pic_bordersize=”” pic_bordercolor=”” pic_borderradius=”” hover_type=”none” background_color=”” content_alignment=”center” icon_position=”bottom” social_icon_boxed=”” social_icon_boxed_radius=”” social_icon_color_type=”” social_icon_colors=”” social_icon_boxed_colors=”” social_icon_tooltip=”left” blogger=”” deviantart=”” digg=”” dribbble=”” dropbox=”” facebook=”” flickr=”” forrst=”” instagram=”” linkedin=”” myspace=”” paypal=”” pinterest=”” reddit=”” rss=”” skype=”” soundcloud=”” spotify=”” tumblr=”” twitter=”” vimeo=”” vk=”” whatsapp=”https://wa.me/989125376505″ xing=”” yahoo=”” yelp=”” youtube=”” email=”info@miracontroller.ir” show_custom=”no” hide_on_mobile=”small-visibility,medium-visibility,large-visibility” class=”” id=””]تمامی محتوای قرارگرفته در این سایت نتیجه زحمات یکایک افراد تیم تولیدمحتوای میراکنترل است. استفاده از این مطالب با ذکر منبع بلامانع می باشد.[/fusion_person][/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]