در این مقاله کالیبراسیون انواع مختلف تجهیزات ابزار دقیق را بررسی خواهیم کرد.

- فرمول کالیبراسیون

- کالیبراسیون ترانسمیتر دما :

- کالیبراسیون ترموکوپل ترانسمیتر دما

- کالیبراسیون گیج فشار ( pressure guage )

- کالیبراسیون سوئیچ فشار

- کالیبراسیون سوئیچ دما

- کالیبراسیون ترانسمیتر دما از نوع RTD

- کالیبراسیون ترانسمیتر فشار

- کالیبراسیون ترانسمیتر DP

- کالیبراسیون ترانسمیتر DP در میدان

- کالیبراسیون الکترود pH

- کالیبراسیون ترانسمیتر سطح مغناطیسی

- کالیبراسیون لول ترانسمیتر تیپ ظرفیت

- در رابطه با ترانسمیتر نوع خازنی غیر هوشمند

- کالیبراسیون لول ترانسمیترDP با فشار واقعی

- ترانسدیوسر Attune I/P

- کالیبره کردن پوزیشنر شیر

- هم ترازی پیوند فیدبک، از جمله تراز بادامک

- کالیبراسیون INLINE یا ONLINE

🔹ارائه دهنده: تیم تولید محتوای میراکنترل

فرمول کالیبراسیون

کالیبراسیون ترانسمیتر دما :

تنظیم کالیبراسیون

موقعیت ترانسمیتر دمای RTD و ابزار کالیبراسیون باید عاری از نویز و ارتعاشات الکترومغناطیسی باشد. همچنین فضا باید به اندازه کافی روشن و تهویه شود.

تمام ابزارها و لوازم مورد نیاز برای کالیبراسیون ترانسمیتر دمای RTD را دریافت کنید.

با استفاده از نمودار حلقه ابزار به عنوان راهنما، برق ترانسمیتر دمای RTD باید قطع شود و هر سیم یا اتصال دهنده باید از جعبه اتصال نزدیک یا پنل مارشالینگ جدا شود.

کابل RTD که به ترانسمیتر دما وصل شده است را تعیین کنید. این کابل، که اغلب دارای علامت هسته است، ممکن است به یک بلاک ترمینال یا کانکتور جداگانه در ترانسمیتر دمای RTD متصل شود.

هنگامی که کابل RTD خارج شد، به دنبال هر گونه شواهدی از سایش یا آسیب باشید. قبل از اتصال مجدد آن به ترانسمیتر دما، باید از نظر آسیب دیدگی بررسی شود و در صورت لزوم تعویض شود.

کابل حذف شده باید برای اتصال abc پس از کالیبراسیون برچسب، عایق بندی و محکم شود.

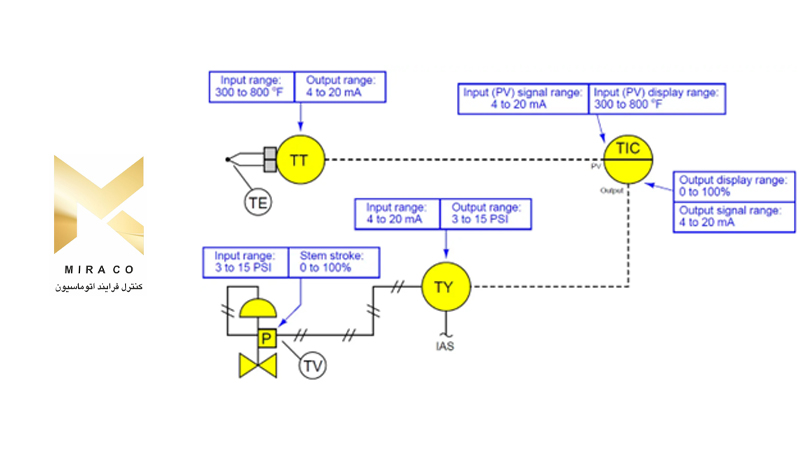

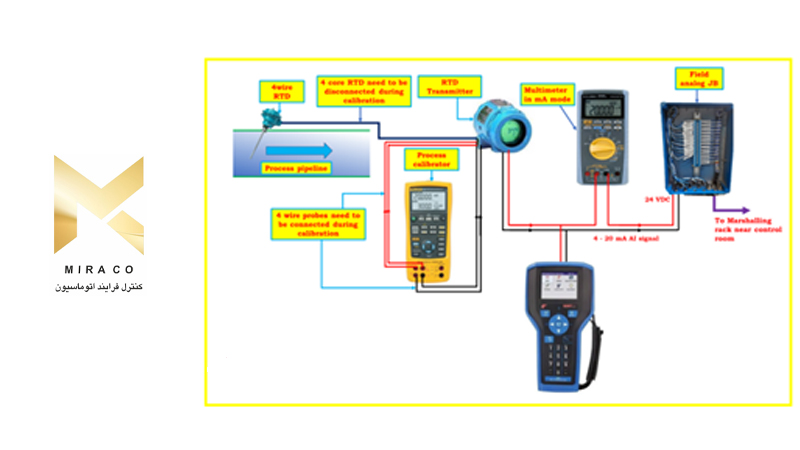

کابل پروب همانطور که در تصویر نشان داده شده است از یک طرف به ترمینال ورودی RTD ترانسمیتر و از طرف دیگر به ترمینال شبیه سازی سیگنال RTD کالیبراتور فرآیند متصل است. به عنوان مثال، اگر RTD دارای چهار سیم باشد، باید از یک پروب چهار سیم برای اتصال به هر دو طرف استفاده شود.

با استفاده از پروب و سرب، یک اتصال سری به حلقه ورودی آنالوگ مولتی متر بین جعبه اتصال و ترانسمیتر دمای RTD برقرار کنید.

با اتصال ارتباط دهنده HART به ترمینال ترانسمیتر دمای RTD، اگر ترانسمیتر از نوع هوشمند است، ارتباط را تنظیم کنید.

همانطور که در نمودار نشان داده شده است، اتصالات انجام شده و در حال حاضر برای کالیبراسیون ترانسمیتر دمای RTD آماده شده است.

روش کالیبراسیون

عنصر دما (RTD) را از ترانسمیتر جدا کنید.

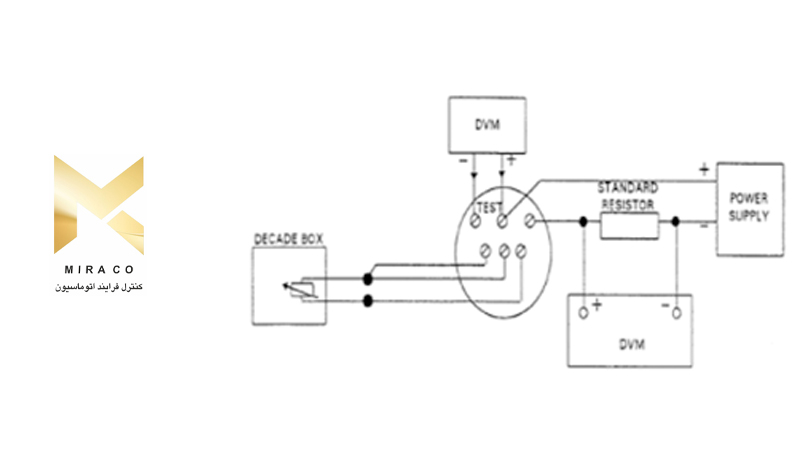

مدار را مطابق شکل بالا وصل کنید

مولتی متر را در ma قرار دهید.

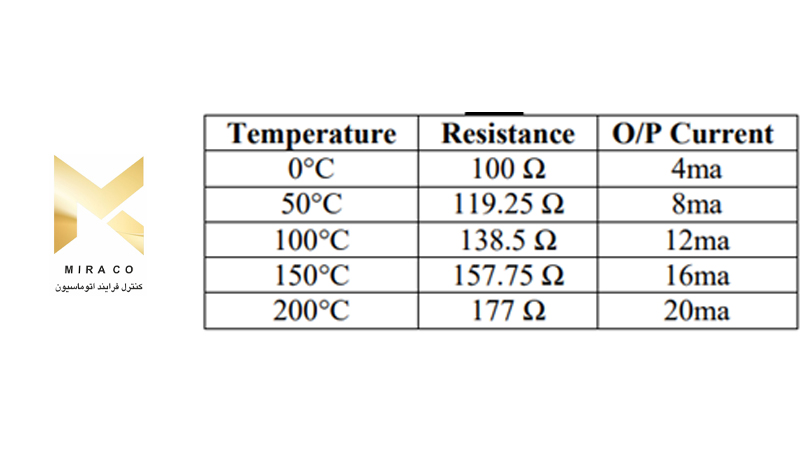

با این معادله می توان فهمید که مقاومت خروجی دمای ویژه RTD چقدر خواهد بود .

مثال :

Range: – 0° C ~ 200° C

Formula: – Rt = R0+αt

temp= 50°C

در نتیجه :

R50°C = 100+0.385*50

100+19.25 = 119.25Ω =

بنابراین با معادله می توانیم مقادیر مقاومت را برای کالیبراسیون 5 نقطه ای پیدا کنیم . (4ma,8ma,12ma,16ma,20ma)

با تنظیم این مقادیر مقاومت با استفاده از جعبه دهه، میتوان مقدار ma مربوطه را در مولتی متر پیدا کرد.

با تغییر پتانسیومتر صفر و دهانه در ترانسمیتر می توانیم کالیبراسیون 5 نقطه ای را انجام دهیم.

روند را تکرار می کنیم.

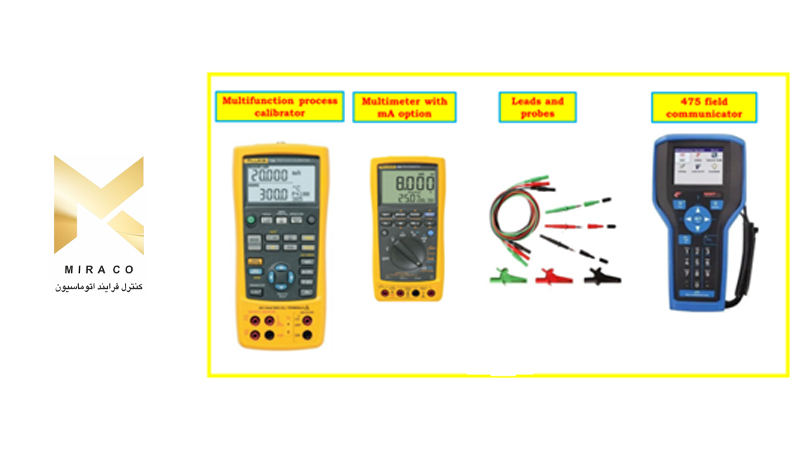

ابزارهای مورد نیاز برای کالیبراسیون ترانسمیتردما :

ابزار دستی لازم

کالیبراتور فرآیند چند منظوره

مولتی متر استاندارد

سرنخ ها و پروب ها را تست کنید

پارچه نرم برای تمیز کردن

ابزارهای ارتباطی ضروری هستند، مانند یک ارتباط دهنده 475 هارت اگر یک ترانسمیتر دما RTD هوشمند باشد.

ایمنی

از اپراتور پانل بخواهید کهMOS (سوئیچ رد تعمیر و نگهداری) را برای حلقه کنترل فرستنده دمای RTD و حلقه ESD را در حالت دستی روی کنترلر تنظیم کند.

ترانسمیتر دمای RTD که نیاز به کالیبراسیون دارد باید قرار داشته باشد.

بررسی کنید تا مطمئن شوید ترانسمیتر دمای RTD درست است و هر گونه اطلاعات مهم مانند شماره برچسب (به عنوان مثال سازنده، شماره مدل، محدوده دما، نوع سنسور و غیره) را یادداشت کنید.

به یاد داشته باشید که بسته به فرستنده دمای RTD و مکان فرآیند، ممکن است این روش اولیه نیاز به تغییر داشته باشد. هنگام کار با یک ترانسمیتر دمای RTD یا هر بخش دیگری از تجهیزات فرآیند، همیشه دستورالعملهای سازنده و همچنین مقررات ایمنی محلی را رعایت کنید.

برای جلوگیری از شروع ناخواسته، به تمام الزامات قفل/تاگوت قابل اجرا پایبند باشید. اطمینان حاصل کنید که ترانسمیتر دمای RTD از فرآیند جدا شده است.

کالیبراسیون ترموکوپل ترانسمیتر دما

تجهیزات مورد نیاز :

پاور ساپلای 24 VDC

مولتی متر دیجیتال

منبع میلی ولت {(DPC-725/754 (کالیبراتور فرآیند مستندسازی)}

فرمول کالیبراسیون:

Formula: – For a ‗K‘ type thermocouple:

mV = °C × 0.0416

°C = mV ÷ 0.0416

ایمنی

از اپراتور پنل بخواهید که کنترلر را در حالت دستی برای حلقه ای اس دی و MOS را برای حلقه کنترل ترانسمیتر دمای ترموکوپل پیکربندی کند.

ترانسمیتر دمای ترموکوپلی را که می خواهید کالیبره کنید پیدا کنید.

اطمینان حاصل کنید که ترانسمیتر دمای ترموکوپل مناسب است و به جزئیات مهم مانند شماره برچسب (به عنوان مثال سازنده، شماره مدل، محدوده دما، نوع ورودی سنسور و غیره) توجه کنید.

به خاطر داشته باشید که این روش اساسی بسته به ترانسمیتر دمای ترموکوپل خاص و مکان فرآیند ممکن است نیاز به اصلاح داشته باشد. هنگام کار با ترانسمیتر دمای ترموکوپل همراه با هر بخش دیگر از تجهیزات فرآیند، همیشه از دستورالعمل های سازنده و همچنین استانداردهای ایمنی منطقه ای پیروی کنید.

برای جلوگیری از شروع ناخواسته، تمام مراحل مربوط به قفل/تاگوت را دنبال کنید. اطمینان حاصل کنید که ترانسمیتر دمای ترموکوپل جدا از عملیات قرار دارد.

تنظیم کالیبراسیون

مکان ترانسمیتر دما و تجهیزات کالیبراسیون ترموکوپل باید عاری از تداخل و ارتعاشات الکترومغناطیسی باشد. علاوه بر این، منطقه باید دارای تهویه مناسب و روشنایی باشد.

تمام تجهیزات تست و مواد مورد نیاز برای کالیبراسیون ترانسمیتر دمای ترموکوپل را تهیه کنید.

بسته به مدل و سازنده خاص ترانسمیتر ، ممکن است نیاز باشد کابل جبران از ترانسمیتر دمای ترموکوپل جدا شود. اگرچه، روش های کلی زیر می تواند به شما در جدا کردن کابل جبران کمک کند:

برق ترانسمیتر دمای ترموکوپل باید خاموش باشد و هر سیم یا کانکتور باید با مراجعه به نمودار حلقه ابزار از جعبه اتصال محلی یا پنل مارشالینگ جدا شود.

کابل مورد استفاده برای جبران در ترانسمیتر دما را شناسایی کنید. این کابل ممکن است به بلاک ترمینال یا کانکتور دیگری در ترانسمیتر متصل باشد. معمولاً دارای کد رنگی است.

نوع اتصالی که برای اتصال کابل جبران کننده ترانسمیتر به ترانسمیتر استفاده می شود را تعیین کنید. پایانه های پیچی، پایانه های فنری و پایانه های فشاری چند نمونه از انواع کانکتورهای معمولی هستند.

کانکتور یا ترمینال نگهدارنده کابل جبران کننده را با استفاده از ابزار مناسب، مانند پیچ گوشتی یا انبردست، آزاد کنید. در طول این فرآیند مراقب باشید که به کانکتور یا کابل آسیبی وارد نشود.

پس از رها کردن کانکتور یا پایانه، کابل جبران کننده را به آرامی از ترانسمیتر خارج کنید. برای جلوگیری از آسیب، مطمئن شوید که سیم را صاف نگه دارید و از خم شدن یا چرخاندن آن خودداری کنید.

در صورت لزوم کابل جبران کننده را برای نشان دادن موقعیت و محل اتصال آن برای استفاده در آینده برچسب بزنید.

نوع ترموکوپل و کابل جبران کننده مورد استفاده در ترانسمیتر را تعیین کنید، سپس مقدار محدودی از همان نوع کابل و کانکتور مینی TC را بدست آورید.

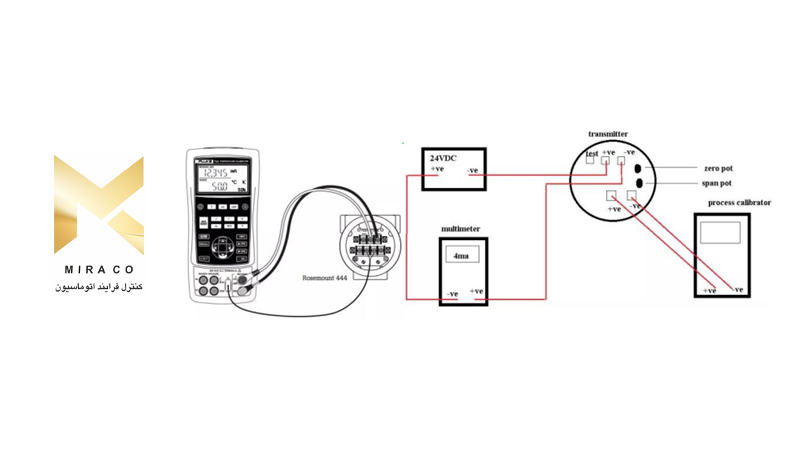

همانطور که در تصویر نشان داده شده است، یک سر کابل جبران به ترمینال ورودی TC ترانسمیتر و سر دیگر به ترمینال شبیه سازی سیگنال ترموکوپل کالیبراتور فرآیند با یک پلاگ کوچک متصل می شود.

بین جعبه اتصال و ترانسمیتر دمای ترموکوپل، از پروب و یک سرب برای ایجاد یک حلقه ورودی آنالوگ سری به مولتی متر (حالت میلی آمپر) استفاده کنید.

اگر ترانسمیتر دما ترموکوپل هوشمند است، ارتباط دهنده HART را به ترمینال آن وصل کرده و ارتباط برقرار کنید.

همانطور که در نمودار نشان داده شده است، اتصالات برقرار شده و در حال حاضر در حال آماده سازی برای کالیبراسیون ترانسمیتر دمای ترموکوپل هستند.

روش کالیبراسیون آنلاین ترانسمیتر دمای ترموکوپل

مدار را مطابق شکل وصل کنید.

مولتی متر را در ma قرار دهید.

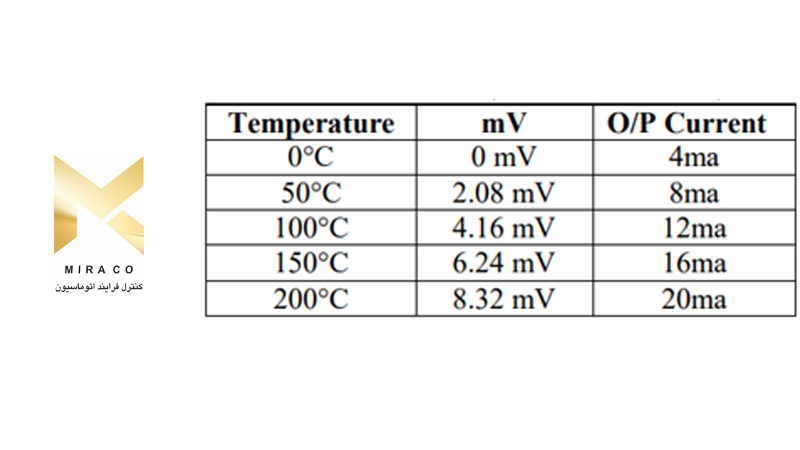

مثال :

Range = 0 ~ 200°C

Formula: – mV = °C × 0.0416

temp= 50°C

mV = 50 × 0.0416 = 2.08 mV Ans.

بنابراین مقادیر کالیبراسیون 5 نقطه به این صورت است :

بنابراین در حال حاضر ما مقادیر متناظر temp به ma را می دانیم.

گزینه ترموکوپل را در کالیبراتور فرآیند انتخاب کنید.

و مقادیر مختلف دما را در کالیبراتور فرآیند داده و mA را در مولتی متر بررسی کنید و با تنظیم پتانسیومتر صفر و اسپان در ترانسمیتر مقادیر ma را اصلاح کنید.

این روند را تکرار کنید.

کالیبراسیون گیج فشار ( pressure guage )

مراحل کالیبراسیون گیج فشار:

تجهیزات را مطابق شکل بالا وصل کنید تا گیج فشار را کالیبره کنید.

اعمال فشار 0% (تنظیم صفر)

پیچ صفر را تنظیم کنید یا نشانگر را روی 0% قرار دهید

اعمال فشار 100% (تنظیم دهانه)

برای تصحیح نشانه بازوی سکتور را افزایش یا کاهش دهید

اعمال فشار 50% (تنظیم خطی)

طول پیوند را تنظیم کنید یا با استفاده از کشش نشانگر را بکشید و در نقطه درست قرار دهید

چک نقاط 0، 25، 50، 70 درصد و 100 درصد

برای بدست آوردن مقادیر صحیح این مراحل را تکرار کنید.

کالیبراسیون سوئیچ فشار

تجهیزات مورد نیاز

منبع فشار

گیج دقیق

کنتاکت میکرو سوئیچ

دستگاه مانیتورینگ

برای فشار بالا :

کاربرد پمپ دستی مناسب تر است.

برای هوای کم فشار :

یا می توان از فشار تنظیم شده ساده استفاده کرد یا از منبع فشار الکترونیکی استفاده کرد.

فشار باید دقت 0.25٪ داشته باشد

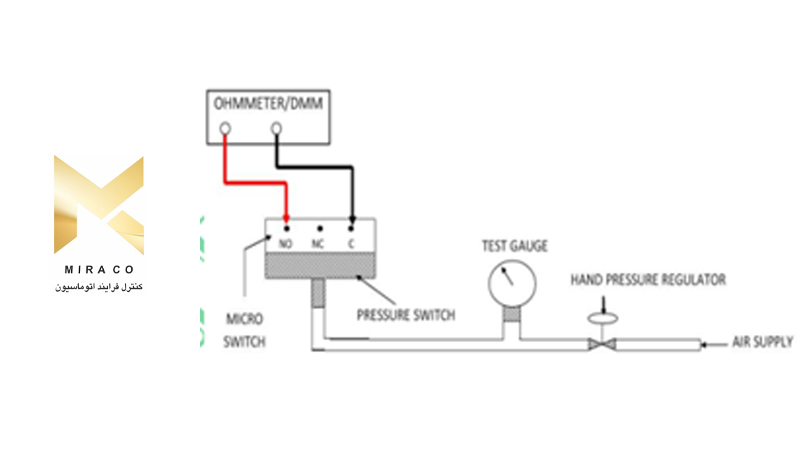

پروسه کالیبراسیون میز سوئیچ فشار

سوئیچ فشار را همانطور که در نمودار زیر نشان داده شده است به یک تنظیم کننده فشار دستی و گیج تست وصل کنید.

با یک مولتی متر، روی محدوده تداوم تنظیم کنید تا بررسی کنید که کنتاکت های سوئیچ مطابق زیر باشند:

NO (به طور معمول باز) و NC (به طور معمول بسته).

اهم متر یا DMM را بین کنتاکت های معمولی باز (NO) و ترمینال مشترک (C) سوئیچ وصل کنید. متر باید “مدار باز” را نشان دهد. تنظیم کننده فشار دستی را تنظیم کنید تا فشار را به نقطه تنظیم فشار سوئیچ افزایش دهید تا زمانی که کنتاکت ها تغییر کنند. اکنون متر باید «اتصال کوتاه» را نشان دهد. به خوانش فشار توجه کنید و آن را یادداشت کنید. این فشار نقطه تنظیم سوئیچ برای فشار “افزایش” است.

فشار سوئیچ را تا حداکثر امتیاز آن افزایش دهید. فشار سوئیچ را به آرامی کاهش دهید تا زمانی که کلید از حالت بسته به حالت عادی باز شود. این میزان فشار را یادداشت کنید. این فشار تنظیم سوئیچ برای فشار “افت” است. هنگامی که خطا پیدا شد، نقطه تنظیم را با تنظیم پیچ تنظیم و آن را تکرار کنید تا مقدار دلخواه به دست آید.

از خوانش هایی که گرفته اید اختلاف فشار را مشخص کنید. بین تنظیمات فشار افزایش و کاهش. به این dead band سوئیچ می گویند. dead band محاسبه شده باید برابر یا کمتر از dead band سازنده باشد. حداکثرdead band معمولاً توسط سازنده بیان می شود.

اطلاعات مورد نیاز

اطلاعات زیر باید در سوئیچ فشار موجود باشد.

گواهی کالیبراسیون:

شناسه ابزار منحصر به فرد. به عنوان مثال: برچسب P&ID.

ساخت، مدل، شماره سریال، مکان.

نقطه تنظیم با واحد فشار

نقطه تنظیم مجدد (در صورت لزوم) یا راهی برای نشان دادن “سفر در افزایش ورودی”

کنتاکت های NO یا NC

تلورانس با واحدهای اندازه گیری

تجهیزات تست مورد استفاده با شناسه منحصر به فرد و تاریخ سررسید بعدی

As found و As left دیتا

نتایج

امضای تکنسین / تاریخ

کالیبراسیون سوئیچ دما

تجهیزات مورد نیاز

حمام ( وان ) دما

دستگاه مانیتورینگ بر تماس را تغییر دهید

پروسه کالیبراسیون سوئیچ دما :

سنسور دما را از فرآیند حذف کنید.

تجهیزات تست را وصل کنید

برای سوئیچ دمای بالا (TSH)، سنسور را در یک استاندارد تست حمام/بلاک کالیبره شده در دمایی کمتر از نقطه حرکت مشخص شده قرار دهید و اجازه دهید تثبیت شود.

برای سوئیچ دمای پایین (TSL)، سنسور را در یک استاندارد تست حمام/بلاک کالیبره شده در دمای بالاتر از نقطه حرکت مشخص شده قرار دهید و اجازه دهید تثبیت شود.

برای به دست آوردن نقطه trip به آرامی دما را افزایش یا کاهش دهید.

برای به دست آوردن نقطه تنظیم مجدد، به آرامی دما را کاهش یا افزایش دهید.

تکرار “X” بار برای تکرار.

کالیبراسیون ترانسمیتر دما از نوع RTD

تجهیزات مورد نیاز

ترانسمیتر دما

پاور ساپلای 24 VDC

مولتی متر دیجیتال

جعبه Decade (رزیستنس).

کالیبراسیون ترانسمیتر فشار

تجهیزات مورد نیاز :

مولتی متر

ارتباط دهنده HART

پمپ آزمایشی دستی (منبع فشار)

روش کالیبراسیون آنلاین ترانسمیتر فشار

ترانسمیتر فشار را از فرآیند جدا کنید.

به آرامی پلاگ vent را باز کنید تا فشار آزاد شود.

مولتی متر را به ترانسمیتر وصل و اطمینان حاصل کنید که خروجی 4ma در صورت اعمال فشار 0% است.

پمپ آزمایشی دستی (منبع فشار) را به ترانسمیتر وصل کنید. از عدم نشتی اطمینان حاصل کنید.

محدوده فشار را در 0٪، 25٪، 50٪، 75٪ و 100٪ اعمال کنید و بررسی کنید که آیا خطا وجود دارد.

در صورت وجود هر گونه خطا کالیبراسیون باید انجام شود.

اگر ترانسمیتر آنالوگ باشد :

با پمپ تست دستی 0% فشار را طبق LRV اعمال کنید و مولتی متر را چک کنید اگر 4ma نیست، دیگ صفر را در ترانسمیتر تنظیم و خروجی ترنسمیتر را روی 4ma درست کنید.

100% فشار را طبق URV اعمال کنید و 20ma را در مولتی متر با تنظیم اسپان پات در ترنسمیتر تصحیح کنید.

توجه: این مراحل را برای رفع خطا تکرار کنید.

در رابطه با ترانسمیتر SMART

ما باید از ارتباط دهنده HART استفاده کنیم. ارتباط دهنده را به ترانسمیتر وصل کنید، منوی ارتباط دهنده HART را برای پایین تر انتخاب کنید. برش مقدار محدوده با استفاده از این مراحل انجام می شود :

ارتباط دهنده HART به طور خودکار ترانسمیتر را کالیبره می کند.

اتصال فرآیند را بازیابی کنید.

ترانسمیتر را روی خط بگیرید. اطمینان حاصل کنید که نشتی وجود ندارد.

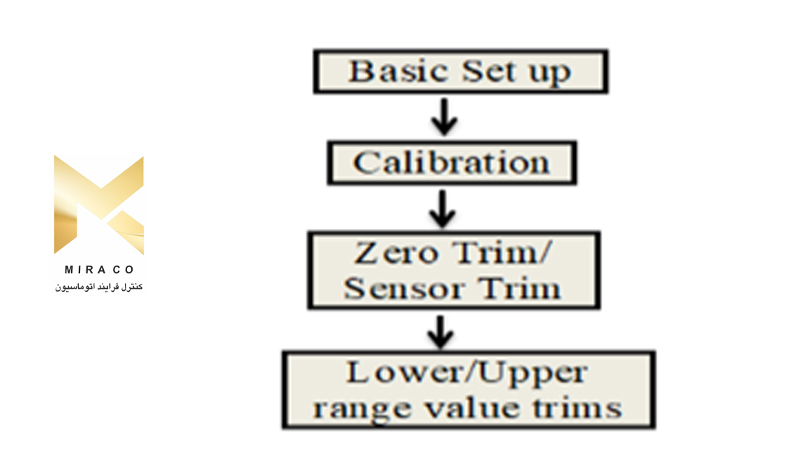

کالیبراسیون ترانسمیتر DP

تجهیزات مورد نیاز :

پاور ساپلای 24 VDC

مولتی متر دیجیتال

پمپ دستی پنوماتیک

پمپ دستی کم فشار

گیج تست دیجیتال با دقت بالا

ارتباط دهنده HART

ترانسمیتر DP چیست؟

اختلاف فشار با “” DP نشان داده می شود. تفاوت فشار بین دو نقطه در یک فرآیند توسط یک ترانسمیتر DP اندازه گیری می شود، که سپس دیتا ها را به یک سیگنال خروجی استاندارد (اغلب 4-20 میلی آمپر) برای پردازش یا انتقال به یک سیستم کنترل تبدیل می کند.

ترانسمیتر های DP معمولاً شامل دو جزء سنسور فشار هستند، یکی در هر طرف یک غشای انعطافپذیر مانند دیافراگم. یک سنسور فشار یا نوع دیگری از سنسور فشار، انحراف غشا را تشخیص میدهد که ناشی از اختلاف فشار بین دو قسمت است. سپس قطعات الکترونیکی در ترانسمیتر ، سیگنال خروجی سنسور را پردازش میکنند تا یک سیگنال خروجی استاندارد ایجاد کنند.

ترانسمیتر DP برای چه مواردی استفاده می شود؟

کاربردهای صنعتی شامل کنترل فرآیند، اندازهگیری جریان، اندازهگیری سطح و نظارت بر فشار است که اغلب از ترانسمیتر های DP استفاده میکنند. برای اندازهگیری فرآیندهای پیچیده، اغلب در ترکیب با ابزارهای دیگر مانند فلومترها یا سنسورهای سطح استفاده میشوند.

ترانسمیتر اختلاف فشار (DP) اغلب در کاربردهای صنعتی برای تعیین و نظارت بر جریان، سطح و فشار مایعات، گازها و بخارات استفاده می شود.

ترانسمیتر DP برای اندازه گیری اختلاف فشار بین مایع یا گاز در پایین مخزن یا ظرف و فشار بالای مخزن استفاده می شود. این در برنامه های اندازه گیری سطح انجام می شود. مقدار مایع یا گاز در مخزن تعیین می کند که چقدر اختلاف فشار وجود دارد.

یک ترانسمیتر DP برای تشخیص اختلاف فشار روی یک انسداد، مانند صفحه روزنه، ونتوری متر، یا نازل جریان، در کاربردهای اندازه گیری جریان استفاده می شود. این اختلاف فشار متناسب با سرعت جریان مایع یا گاز است که از انسداد عبور می کند.

یک ترانسمیتر DP برای نظارت بر اختلاف فشار بین دو نقطه در یک خط لوله یا مخزن برای کاربردهای اندازه گیری فشار استفاده می شود. شما می توانید فشار مطلق یا فشار سنج را در هر مکان با استفاده از این اختلاف فشار تعیین کنید.

به طور کلی، ترانسمیتر های DP به دلیل انعطاف پذیری و دقت، گزینه ای محبوب برای انواع کاربردهای صنعتی هستند.

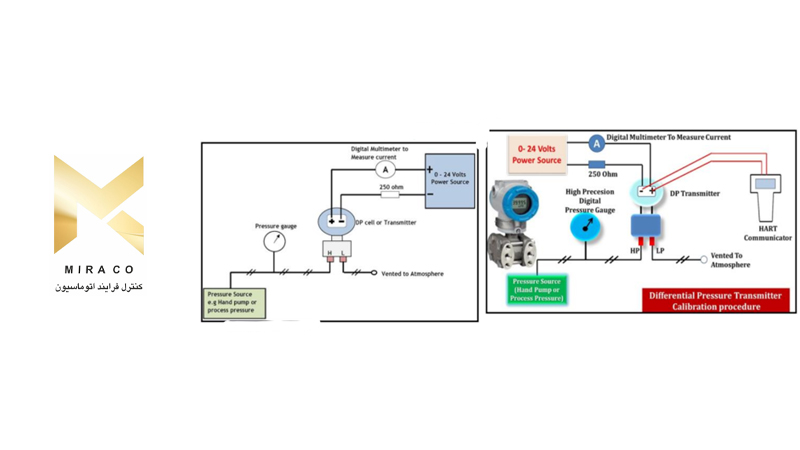

روش کالیبراسیون روی میز ترانسمیتر DPT

ترانسمیتر فشار دیفرانسیل را از فرآیند خارج کنید

از بسته بودن منیفولد شیر اکولایزر اطمینان حاصل کنید

همانطور که در شکل نشان داده شده است ترنسمیتر را با تجهیزات کالیبراسیون وصل کنید

فشار LRV را با پمپ تست دستی اعمال و خوانش مولتی متر را بررسی کنید

اگر 4ma نیست، کالیبراسیون لازم است

اگر ترانسمیتر آنالوگ باشد :

با اعمال فشار 0% توسط پمپ آزمایشی، دیگ صفر را در ترانسمیتر تنظیم کنید تا خروجی 4ma را در مولتی متر بدست آید.

100٪ فشار اعمال و ظرف دهانه را تنظیم کنید تا 20 میلی متر در مولتی متر به دست آورید.

25%، 50% و 75% را بررسی کنید.

برای اطمینان از اینکه هیچ خطایی رخ نداده است، فرآیند را تکرار کنید.

کالیبراسیون ترانسمیتر DP در میدان

محاسبه مثال :

Transmitter range = 0-2 kg/cm2

LRV = 0 kg/cm2

URV = 2 kg/cm2

تجهیزات مورد نیاز :

دیتا شیت

کالیبراتور فشار

مولتی متر

ارتباط دهنده HART

مراحل کالیبراسیون ترانسمیتر DP :

از پنل بخواهید که کنترلر را در حالت دستی برای حلقه کنترل و آن را روی MOS برای حلقه ای اس دی قرار دهد.

ارتباط دهنده HART را وصل کنید و برخی از پارامترها را با مراجعه به دیتا شیت، بررسی کنید. پارامترهای معمولی عبارتند از :PV، LRV و URV.

ابزار را از فرآیند جدا کنید.

هشدار: اگر فرآیند پر خطر است، لطفاً مطمئن شوید که فلاشینگ مناسب برای حذف کل خطر انجام شده است.

شیر هواکش را در drip ring باز کنید و پلاگ را در بالای drip ring باز کنید (در صورت وجود) تا فشار فرآیند آزاد شود.

مایع داخل drip ring را تمیز کنید و پلاگ را فقط برای قسمت بالا (در صورت موجود بودن) برگردانید و قسمت پایین را در معرض هوا قرار دهید.

برای اندازه گیری سیگنال جریان، یک مولتی متر را به صورت سری با سیگنال به دی سی اس متصل کنید.

در این شرایط هر دو فلنج در اختلاف زیاد فشار اتمسفر خواهند بود.

مولتی متر باید 4 میلی آمپر و PV در مخابرات HART باید 0 (LRV) را نشان دهد.

اگر نه، تنظیم صفر را در ترانسمیتر با استفاده از ارتباط دهنده HART انجام دهید.

کالیبراتور فشار را به فلنج سمت بالا (رینگ قطره ای) وصل کنید.

کالیبراتور فشار را به فلنج سمت بالا (drip ring) وصل کنید.

اعمال span دیتا شیت وابسته به فشار (URV).

مولتی متر باید 20 میلی آمپر و PV در ارتباط دهنده HART باید همان URV را نشان دهد.

اگر نه، تنظیم span ترانسمیتر را با استفاده از ارتباط دهنده HART انجام دهید.

با افزایش و کاهش فشار، خطی بودن را بررسی کنید

پس از اتمام کار از اپراتور پنل بخواهید که حلقه ها را به حالت عادی برگرداند یا MOS را عادی کند.

فرم کالیبراسیون را پر کنید و آن را برای مراجعات بعدی پر کنید.

کالیبراسیون الکترود pH

روش کالیبراسیون الکترود pH :

دو بافر را انتخاب کنید که pH نمونه مورد انتظار را در براکت قرار دهند. بافرهای بیشتری را می توان برای دقت بیشتر در محدوده PH گسترده تر استفاده کرد. برای بهترین دقت، از بافرهایی استفاده کنید که بیش از 3 واحد pH از هم فاصله نداشته باشند.

روش کالیبراسیون pH متر – محلول بافر

برای جزئیات خاص در مورد عملکرد متر خود به کتابچه راهنمای PH متر مراجعه کنید.

الکترود را برداشته و آن را با آب مقطر بشویید. الکترود را با دستمال کاغذی پاک کرده تا آب اضافی خارج شود و الکترود را در اولین بافر با pH 7 قرار دهید. برای خواندن مقدار تصحیح شده دما از اولین بافر، متر را کالیبره کنید.

الکترود را مانند قبل بشویید و در بافر دوم قرار دهید. منتظر خوانش پایدار باشید. برای خواندن مقدار تصحیح شده دمای بافر دوم، متر را کالیبره کنید.

نکاتی برای کالیبراسیون pH متر/الکترود

همیشه از بافرهای PH تازه استفاده کنید.

شیب کالیبراسیون الکترود باید 95-102٪ باشد.

هنگام اندازه گیری پوشش محلول پرکننده الکترود را بردارید تا از جریان یکنواخت محلول پرکننده اطمینان حاصل کنید.

بین اندازه گیری ها، الکترود را با آب مقطر و سپس با نمونه بعدی که باید اندازه گیری شود شستشو دهید.

همه بافرها و نمونه ها را به طور مداوم هم بزنید.

مقداری از مواد عایق را بین stirrer و نمونه خود قرار دهید تا از گرم شدن نمونه خود جلوگیری کنید.

از لمس یا پاک کردن لامپ الکترود خودداری کنید.

الکترود pH خود را به درستی ذخیره کنید.

کالیبراسیون ترانسمیتر سطح مغناطیسی

روش کالیبراسیون میز ترانسمیتر سطح مغناطیسی :

کالیبراسیون ترانسمیتر سطح مغناطیسی را می توان با دکمه های فشاری واحد تغییر داد

تنظیم نقطه 4 میلی آمپر:

یک سطح مخزن را 0٪ ایجاد یا شناور را به نقطه 0٪ مورد نظر منتقل کنید.

با فشار دادن دکمه های UP و DOWN با هم به مدت 1 ثانیه وارد حالت کالیبراسیون شوید.

دکمه DOWN را به مدت 1 ثانیه فشار دهید تا خروجی روی 4.00mAتنظیم شود.

تنظیم نقطه 20 میلی آمپر:

یک سطح مخزن را 100٪ ایجاد یا شناور را به نقطه 100٪ مورد نظر منتقل کنید.

با فشار دادن دکمه های UP و DOWN با هم به مدت 1 ثانیه وارد حالت کالیبراسیون شوید.

دکمه UP را به مدت 1 ثانیه فشار دهید تا خروجی روی 20.00 ma تنظیم شود.

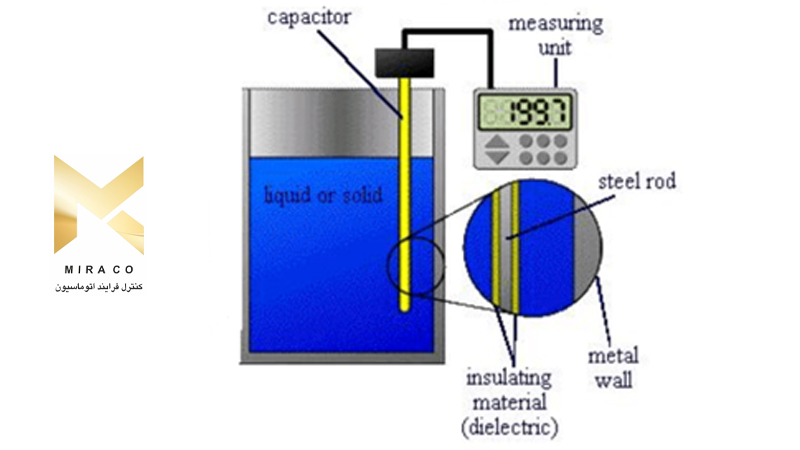

کالیبراسیون لول ترانسمیتر تیپ ظرفیت

روش کالیبراسیون لول ترانسمیترتیپ خازن:

لول ترانسمیتر را از سیستم (مخزن) خارج کنید.

با اتصال به مولتی متر بررسی کنید که آیا ترانسمیتر صفر را نشان می دهد یا خیر.

اگر ترانسمیتر هوشمندباشد ، ارتباط 475 hart و مولتی متر را به لول ترنسمیتر وصل کنید.

مولتی متر را روی ma قرار دهید.

مایع مربوطه را با چگالی صحیح پر و مقادیر را یادداشت کنید. مایع را به ترتیب 25، 50، 75 و 100 درصد به ترتیب صعودی و نزولی پر کنید و خوانش ها را یادداشت کنید.

در صورت وجود صفر، خطاها را بررسی کنید و تنظیمات span باید انجام شود.

برای کالیبراسیون صفر: مایع را تخلیه و مولتی متر را بررسی کنید اگر 0 نیست، سپس به گزینه تریم سنسور در HART بروید سپس به صفر تریم بروید . ارتباط دهنده HART به طور خودکار سنسور را به صفر می رساند.

برای کالیبراسیون span : 100% پر و مدتی صبر کنید، سپس به تریم سنسور بروید و span trim را در ارتباط دهنده HART انتخاب کنید .475 به طور خودکار سنسور را به 20 میلی متر برش می دهد.

پس از انجام برش صفر و span ، دوباره خوانش را در 0، 25، 50، 75 درصد و 100 درصد بررسی کنید.

در رابطه با ترانسمیتر نوع خازنی غیر هوشمند

یک مولتی متر وصل کنید و دیگ صفر را بچرخانید و وقتی مولتی متر 4ma را نشان داد ، متوقف شوید.

محفظه را تا حداکثر سطح مایع پر کنید و پیچ span را تا 20 میلی متر بچرخانید.

این مراحل را تکرار کنید و همه خوانش ها را بررسی کنید.

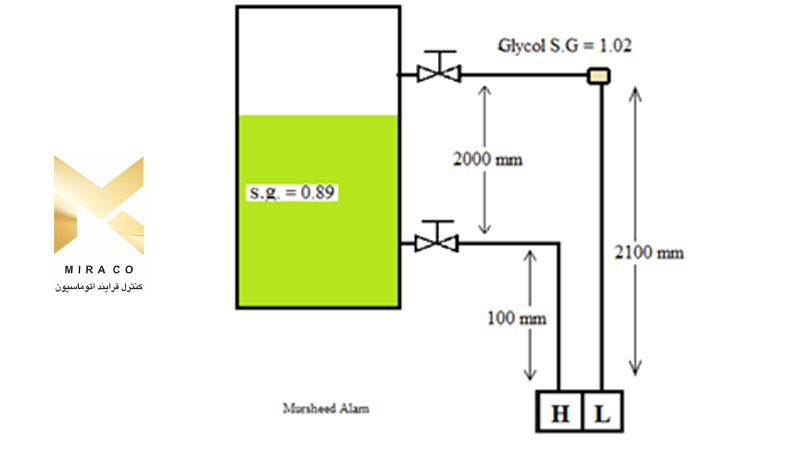

کالیبراسیون لول ترانسمیترDP با فشار واقعی

محاسبه مثال:

Product S.G=0.89

Glycol S.G = 1.02

Measurement length = 2000mm.

Off set = 100mm.

Full length =2000+100 = 2100mm.

DP = pressure at high side – pressure at low side

LRV = (Off set × Product S.G) – (Measurement length × Glycol S.G)

= (100mm x 0.89) – (2000 x 1.02) = 89 – 2040

= -1951 mmH2O

URV = (Full length × Product S.G) – (Measurement length × Glycol S.G)

= (2100mm x 0.89) – (2000 x 1.02) = 1869 – 2040

= -171 mmH2O

توجه: محاسبه LRV و URV ممکن است در مقایسه با خواندن ارتباط دهنده HART به دلیل کالیبراسیون با فشار واقعی، تغییرات کمی داشته باشد.

روش کالیبراسیون DP LT با فشار واقعی:

HART Communicator را وصل و برخی از پارامترها را با مراجعه به دیتا شیت بررسی کنید. پارامترهای معمولی عبارتند ازPV، LRV و URV.

ابزار را از فرآیند جدا کنید.

هر دو فشار را آزاد و مایع سمت پایین را فقط از طریق تخلیه منیفولد تخلیه کنید.

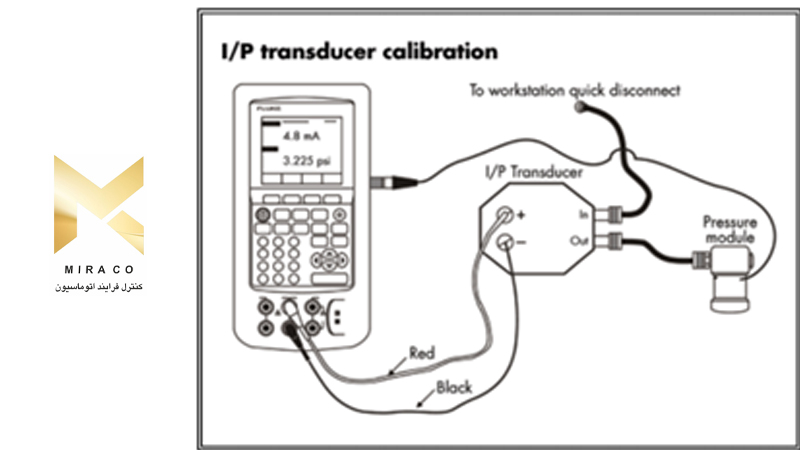

ترانسدیوسر Attune I/P

شکل زیر تنظیم برای کالیبراسیون روی یک ترانسدیوسر I/P را نشان می دهد. منبع هوای متصل به ورودی باید مطابق با مشخصات سازنده باشد.

استاندارد فشار به خروجی هوا وصل و یک شبیه ساز mA به ورودی جریان متصل می شود. برای ترانسدیوسر I/P مهم است که به همان سمتی باشد که در موقعیت نصب شده در میدان قرار گرفته است. تغییر در جهت گیری باعث بروز خطا در اکثر ترانسدیوسر های I/P می شود.

اگر کالیبراسیون در میدان انجام شود، از هوای موجود استفاده می شود. اتصال به خروجی هوا راحت است تا بتوان موقعیت کنترل ولو را همزمان بررسی کرد. البته، قبل از باز و بسته کردن شیر، باید از سالم بودن سیستم اطمینان حاصل کرد.

برخی از امکانات نقطه آزمایش 0٪ را تنظیم می کنند، بنابراین یک ورودی mA کمی بالاتر منجر به خروجی 0٪ می شود. به عنوان مثال، 4.10 میلی آمپر ممکن است منجر به خروجی 3.0 psig شود. این تضمین می کند که شیر در حالت بسته با خروجی کنترل کننده 4.0 میلی آمپر است.

پس از اطمینان از خوانش های یافت شده، نتایج را بر اساس مشخصات مورد نیاز ارزیابی کنید. در صورت نیاز، تنظیمات صفر و span را انجام دهید تا زمانی که نیازی به تنظیم بیشتر نباشد. سپس، تمام نقاط تست را تکرار تا خوانش های سمت چپ را ثبت کنید.

بسیاری از سازمان ها نیازی به کالیبراسیون دوره ای ترانسدیوسر های I/P، پوزیشنر ها یا شیرهای کنترل ندارند. توجیه این است که سیگنال کنترل خروجی را تا رسیدن به نقطه تنظیم مورد نیاز بر اساس اندازه گیری فرآیند، تنظیم می کند. این درست است، اما شما می خواهید مطمئن شوید که حلقه خروجی به درستی انجام می شود. بهترین راه برای انجام این کار، بررسی دوره ای کالیبراسیون است.

کالیبره کردن پوزیشنر شیر

کالیبراسیون پوزیشنر شیر را می توان همزمان با I/P در کالیبراسیون حلقه انجام داد. به سادگی ماژول فشار را در خروجی I/P در کالیبراسیون I/P قرار دهید. موقعیت شیر را در هر نقطه آزمایش یادداشت کنید.

در صورت کالیبره کردن پوزیشنر شیر، یک رگلاتور فشار تست ورودی یا پمپ دستی را وصل و فشار ورودی اعمالشده را با استاندارد فشار کنترل کنید. در صورت عدم وجود ایر ساپلای ، ایر ساپلای مورد نیاز را به پوزیشنر وصل کنید. فشار را برای نقاط تست مورد نظر اعمال و موقعیت شیر را ثبت کنید.

نشانگر موقعیت شیر روی استم معمولاً با افزایش 5٪ یا 10٪ خاموش می شود. بنابراین، بهترین تخمین از موقعیت شیر ممکن است تنها چیزی باشد که می توانید بدست آورید. در موارد دیگر، یک دیتکتور موقعیت شیر یک نشانه از راه دور به یک دی سی اس ارائه می دهد. در چنین مواردی، از کار کردن هر دو شاخص ، اطمینان حاصل کنید .

بسیاری از سازمان ها به این دلایل نیازی به کالیبراسیون پوزیشنر های شیر ندارند. مستندات زیادی وجود دارد که نشان میدهد عملکرد پوزیشنر کنترل ولو ، مسئول کاهش قابلتوجه در کارایی سیستم و در نتیجه افزایش هزینهها است.

برای ارائه راهنمایی در مورد روشهای تست پوزیشنر و عملکرد کنترل ولو ، ISA استانداردی به نامANSI/ISA-75.25.01- 2000، رویه تست برای اندازهگیری پاسخ کنترل ولو برای ورودیهای مرحلهای را توسعه داده است.

در مورد کنترل کالیبراسیون شیر ، فرآیند مشابه کالیبراسیون پوزیشنر است که یک سیگنال فشار را به اکچویتور اعمال و سپس موقعیت شیر حاصل را محاسبه می کند. این مرحله میتواند با کالیبراسیون پوزیشنر ، در صورت امکان، انجام شود و میتواند همراه با کالیبراسیون I/P اتفاق بیفتد.

به یاد داشته باشید که در صورت انجام کالیبراسیون در میدان، از سالم بودن سیستم اطمینان حاصل کنید. علاوه بر این، قبل از شروع، عملکرد صحیح، مستقیم یا معکوس و موقعیت شکست را بدانید.

هم ترازی پیوند فیدبک، از جمله تراز بادامک

هدف از این کالیبراسیون این است که از تطابق صفر و span موقعیت مکانیزم فیدبک با موقعیت های حرکت شیر کاملا باز (بسته) و کاملا بسته (باز) اطمینان حاصل شود.

تراز فیدبک شامل موارد زیر است :

- تأیید اینکه نصب مطابق با اطلاعات فروشنده و اسناد کارخانه مناسب برای تعیین الزامات خاص است.

- بررسی اینکه پوزیشنر به طور صلب روی شیر نصب شده است.

- بازرسی برای تعیین محکم بودن اتصال و نصب واشرهای مناسب.

- بررسی و تنظیم پیوند بازخورد به طوری که در محدوده مجاز باشد.

- اطمینان از آزادی حرکت در سراسر محدوده سفر به طوری که پوزیشنر در انتهای سفر “در ایستگاه ها” قرار نگیرد.

- بررسی اینکه دوربین مناسب نصب شده است یا اگر بادامک از نوع چندگانه است، مکانیسم بازخورد در محدوده صحیحی است، به عنوان مثال، خطی، مربع یا ریشه مربع.

- تنظیم مکانیسم فیدبک در موقعیت صفر روی بادامک.

- در صورت وجود، اهرم ضربه را موازی با اهرم فنر در ضربات میانی تنظیم کنید.

- ضربه زدن به شیر و تنظیم اتصالات مناسب برای اطمینان از چرخش بادامک در جهت صحیح، توقف در موقعیت 100% و بازگشت به صفر در صورت لزوم

تنظیم صفر و span

هدف از تنظیمات صفر و span همگام سازی موقعیت شیر با تقاضای پوزیشنر است. در ابتدا، به نظر می رسد که این فقط فشار ورودی را از پایین به بالای محدوده کنترل تغییر می دهد و مطمئن می شود که شیر به درستی حرکت می کند. قبل از شروع تنظیم صفر و span ، تعیین کنید که آیا پوزیشنر از نوع تعادل حرکتی است، به عنوان مثال، Metso،YTC. اگر میله حرکتی تعمیر شده باشد یا تحت تأثیر تعمیر و نگهداری قرار گرفته باشد، قبل از تنظیم صفر و span ، تراز کردن میله یا فلپر لازم است.

قبل از صفر و span یک باید دفترچه راهنمای فنی پوزیشنر را مطالعه کنید.

تنظیمات صفر همیشه همراه با تنظیمات span انجام می شود. به عبارت دیگر، پس از تنظیم span ، تنظیم صفر باید دوباره تأیید شود تا اطمینان حاصل شود که تنظیم صفر تغییر نکرده است.

کالیبراسیون INLINE یا ONLINE

کالیبراسیون آنلاین فقط در پوزیشنر هوشمند یا دیجیتال قابل انجام است. کالیبراسیون به صورت آنلاین در خود میدان انجام می شود و اطمینان حاصل می شود که هر دو شیر ورودی و خروجی دستی مجاور در شرایط بسته هستند. این کالیبراسیون خود پوزیشنر در صفحه نمایش خود گزینه ای برای کالیبره کردن شیر در خط فرآیند دارد. بر اساس نتایج کالیبراسیون می توان تصمیم گرفت که شیر خارج از خط را حذف کرد یا خیر.

نظارت بر وضعیت/نگهداری پیشگیرانه

نظارت بر وضعیت برای پوزیشنرها در درجه اول ادامه فرآیند کالیبراسیون است. کالیبراسیون باید با دقت و به طور مداوم انجام شود تا نظارت بر وضعیت / نگهداری پیشگیرانه موثر باشد. رانشهای کالیبراسیون مداوم میتواند برای شناسایی نیاز به تعمیر یا تعویض پوزیشنر استفاده شود.

همه فرآیندهای نظارت بر شرایط به توانایی روند داده های مناسب با دقت تکیه می کنند. در دستان پرسنل آموزش دیده و با تجربه، یک سیستم اکتساب دیجیتال نه تنها داده ها را با دقت جمع آوری می کند، بلکه به سرعت، کارآمد و به طور مداوم وضعیت پوزیشنر را قبل از شکست آن نظارت می کند.

تعمیر و نگهداری پیشگیرانه پوزیشنر را می توان از طریق سه اقدام مهم نگهداری پیشگیرانه در این زمینه به دست آورد. آنها عبارتند از:

- بررسی ایر ساپلای

- بازرسی Walk down

- بازرسی های داخلی

بررسی ایر ساپلای

- بررسی کیفیت هوا

الف ) کیفیت هوا بر عملکرد پوزیشنر هوا تأثیر می گذارد. برخی از تولیدکنندگان پوزیشنر تعیین می کنند که کیفیت هوا در فاصله 3 تا 7 میکرون حفظ شود.

ب ) نقطه dew نیز ممکن است عاملی باشد و باید بررسی شود تا اطمینان حاصل شود که هوا مطابق با مشخصات سازنده است.

ج ) محتوای روغن یا هیدروکربن می تواند برای الاستومرها مضر باشد، بنابراین احتمال نشت هوا را افزایش می دهد.

- رگلاتور را منفجر کنید و پساب را از نظر آلودگی بررسی کنید.

- فشار ایر ساپلای را برای تشخیص انحراف نقطه تنظیم کننده بررسی کنید.

- با استفاده از محلول صابون یا معادل آن، رگلاتور، لوله و اتصالات، و پوزیشنر را از نظر نشت هوا بررسی کنید.

- لوله ها را از نظر ترک و پیچ خوردگی بررسی کنید.

بازرسی Walk Down

چک لیست توصیه شده ممکن است حاوی عناصر بازرسی شده در وظایف زیر باشد:

- برای تشخیص علائم آسیب فیزیکی به محفظه، اتصالات، لوله، شیلنگ ها، بازخورد و اتصال، نمای بیرونی را مشاهده کنید.

- محفظه را احساس کنید و با دقت تعیین کنید که آیا محکم به شیر وصل شده است یا خیر.

- نشتی هوا را بررسی کنید. در صورت امکان، تمام اتصالات پنوماتیک را با محلول صابون بررسی کنید تا هرگونه نشتی را تشخیص دهید.

- گیج های فشار را مشاهده کنید و توجه داشته باشید که آیا فشارها با پاور ساپلای های مورد نیاز، فشار سیگنال مورد انتظار برای موقعیت شیر و فشار خروجی مورد انتظار برای موقعیت شیر مطابقت دارند یا خیر.

- اگر موقعیت بادامک بازخوردی قابل مشاهده است، تعیین کنید که آیا موقعیت آن با موقعیت شیر مطابقت دارد یا خیر.

- حرکت شیر را مشاهده کنید تا ببینید آیا پاسخ با تغییرات تغییرات فشار سیگنال/خروجی مطابقت دارد یا خیر.

رای سفارش و یا خرید انواع محصولات ابزار دقیق و همچنین کسب اطلاعات بیشتر و مشاوره رایگان با شماره های 88341674-021 | 88341172-021 تماس حاصل فرمایید.

[/fusion_text][fusion_person name=”تیم تولیدمحتوای میراکنترل” title=”میراکنترل؛کنترل فرایند اتوماسیون” picture=”https://miracontroller.com/wp-content/uploads/2021/02/icons8-manager-80.png” picture_id=”21002|full” pic_link=”” linktarget=”_self” pic_style=”” pic_style_blur=”” pic_style_color=”” pic_bordersize=”” pic_bordercolor=”” pic_borderradius=”” hover_type=”none” background_color=”” content_alignment=”center” icon_position=”bottom” social_icon_boxed=”” social_icon_boxed_radius=”” social_icon_color_type=”” social_icon_colors=”” social_icon_boxed_colors=”” social_icon_tooltip=”left” blogger=”” deviantart=”” digg=”” dribbble=”” dropbox=”” facebook=”” flickr=”” forrst=”” instagram=”” linkedin=”” myspace=”” paypal=”” pinterest=”” reddit=”” rss=”” skype=”” soundcloud=”” spotify=”” tumblr=”” twitter=”” vimeo=”” vk=”” whatsapp=”https://wa.me/989125376505″ xing=”” yahoo=”” yelp=”” youtube=”” email=”info@miracontroller.ir” show_custom=”no” hide_on_mobile=”small-visibility,medium-visibility,large-visibility” class=”” id=””]تمامی محتوای قرارگرفته در این سایت نتیجه زحمات یکایک افراد تیم تولیدمحتوای میراکنترل است. استفاده از این مطالب با ذکر منبع بلامانع می باشد.[/fusion_person][/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]